現在、最も磁力が強く、最も数多く生産されている「ネオジム磁石」は、粉末冶金法で製造される「焼結磁石」がほとんどです。粉末冶金とは、金属の粉末を「金型」に入れて圧縮して固め、高温で焼き固めて(焼結して)、精度と密度の高い部品をつくる技術のことです。Powder Metallurgy(パウダー・メタラジー)、略してPMと表記されます。

ネオジム磁石の製造には、この粉末冶金法に加えて、「磁場中成形」という独特の成形技術や高度の防錆技術等が必要になります。以下、ネオジム磁石の製造工程について解説をいたします。

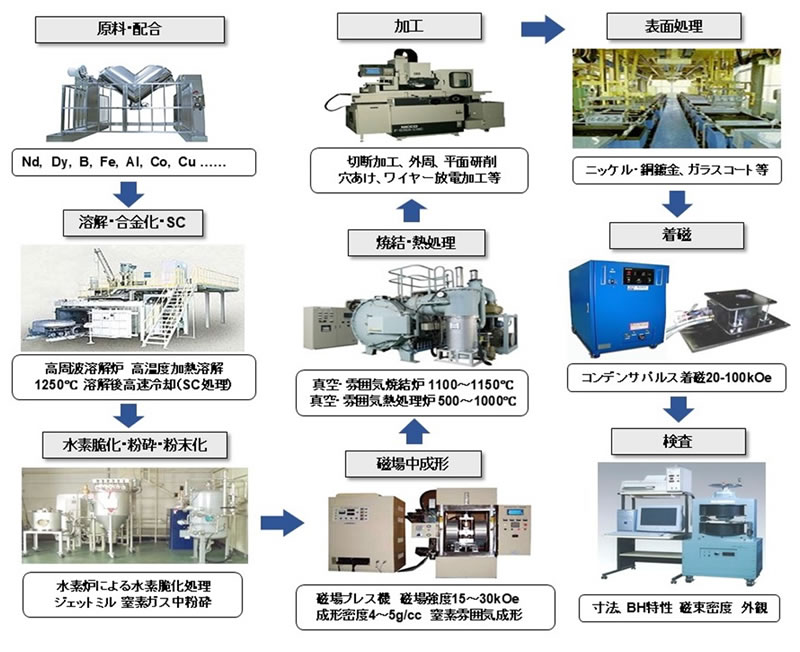

<ネオジム磁石の製造工程概要>

これからネオジム焼結磁石の製造方法全体について矢印の順に説明をしていきます。

ネオジム焼結磁石の製造工程概要

個々の重要工程については、後の章でそれぞれについて詳細に説明いたしますが、まずは、各工程の概略についてお話をします。

◆原料金属の配合

溶解炉で合金を製造する前に、希土類鉱石から抽出され、溶融塩電解で金属になったネオジム、ジスプロシウムをはじめ、鉄、ホウ素などの必要な原料金属の重量を計り、配合します。

◆溶解炉による合金化

配合された原料金属を高周波溶解炉で溶解し、溶けた合金をストリップキャスト法・SC法で急速冷却して合金の板をつくります。

◆水素脆化・粉砕・粉末化

合金の板は粗く砕かれ、さらに水素炉で水素化してもろくさせ、粉砕されやすくします。そして、ジェットミルという粉砕機で超音速の窒素気流中で、合金をミクロンオーダーまで微粉砕します。

◆磁場中成形

ジェットミルで粉砕されてできた粉末は、磁場成形機で磁場をかけながら且つ酸化しないよう窒素雰囲気中で成形されます。

◆焼結・熱処理

成形された成形体は真空または不活性ガス雰囲気の焼結炉の中で焼き固められます。そのあとで金属組織を制御するために焼結温度より低い温度で複雑な熱処理を行います。

◆加工

焼結・熱処理された母材は、様々な加工機で目的の形状に加工されます。外周または内周スライサーによる切断加工、外周や平面を研削・研磨する研削加工、ドリルによる穴あけ加工、複雑形状を切断するワイヤー放電加工などがあります。

◆表面処理

ネオジム磁石は酸化しやすい、つまり錆びやすいのでほとんどの製品は表面処理を行います。代表的な表面処理にはニッケルめっき、銅めっき、ガラスコート、樹脂コートなどがあります。

◆着磁

表面処理が終了した半製品はそのままでは磁力を持っていませんので、パルス着磁器と着磁コイルで着磁をして、つまり磁化させて磁力を持たせます。

◆磁気特性測定・検査

磁気特性測定機やテスラメーターで磁気特性を計り、最後に外観や寸法の検査をして、合格した製品のみを出荷することになります。

次に、主な製造工程について、その中身をもう少し詳しくみていきましょう。

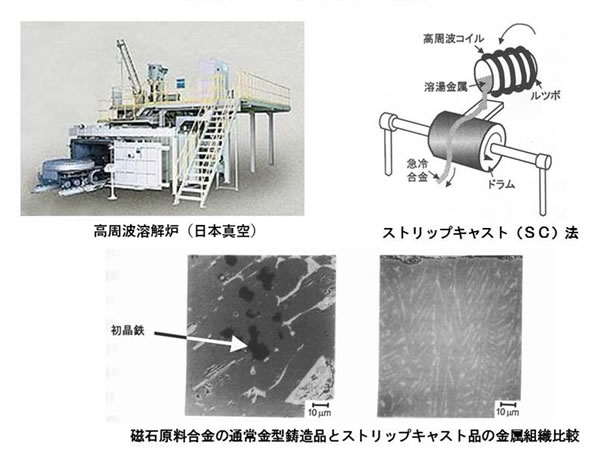

<原料の溶解・合金化工程>

配合、混合された原料金属は、「高周波溶解炉」でおよそ1200℃に加熱されて、溶解・合金化させます。溶解炉の中は合金が酸化しないよう、真空またはアルゴンガスのような不活性ガス雰囲気にします。溶けた合金の湯は、ストリップキャスト(SC)と呼ばれる方法で、冷却された回転ローラーの上に注がれ、急速冷却させます。これにより、余分な鉄が析出することを防ぎ、合金の組織を適正化させます。冷却された合金は薄い板状のインゴットとなります。

原料金属の溶解・合金化工程

<異方性磁石と等方性磁石について>

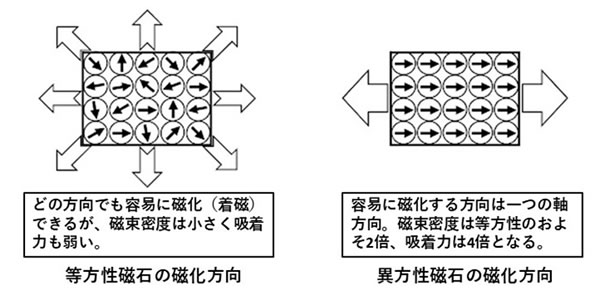

ある特定の軸方向のみ強く磁化(着磁)する特徴を持つ磁石を「異方性磁石」と言い、現在のネオジム焼結磁石やサマリウム焼結磁石のほぼすべてがこの異方性磁石です。一方、どの方向もほぼ同じような磁化の強さを持つ磁石を「等方性磁石」と言い、フェライトゴム磁石やネオジムボンド(プラスチック)磁石が等方性の代表的な磁石です。同じ材質の磁石同士を比べると、異方性磁石の磁化の強さ(残留磁束密度Brの大きさ)は、等方性磁石のほぼ2倍になり、吸着力は4倍になります。なお、等方性磁石は着磁が容易なので、多極着磁品に向いているという利点があります。

<合金インゴットの粉砕工程>

◆合金を粉砕して粉体にする理由

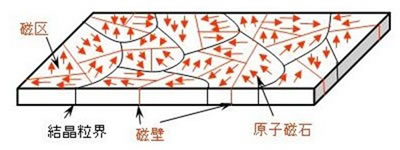

ネオジム磁石は前記の“異方性磁石”と“粉末冶金”の両者の長所を生かすための製法で製造されます。すでにお話しましたように、ネオジム磁石合金は、ネオジム(Nd)、ジスプロシウム(Dy)、鉄(Fe)、ホウ素(B)、コバルト(Co)、および微量の銅(Cu)、アルミニウム(Al)などの成分から構成されていて、溶解工程で合金塊(インゴット)にします。ところが、そのインゴットは次図のように多くの結晶粒(黒線で囲まれた部分)の集合です。

そしてさらにその中には、同じ方向の磁化容易軸(結晶の中の磁化され易い方向)を持った無数の原子磁石が集合した磁区(赤線で囲まれた部分)が存在します。

合金インゴット内部の結晶粒と磁壁

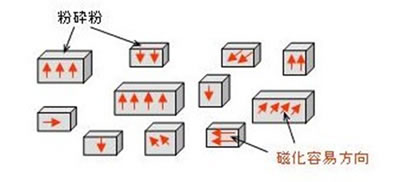

それぞれの磁区はその磁化容易軸方向が異なりますから、このままでは異方性磁石にはなりません。そこで、粉砕工程で合金中の色々な向きの磁化容易軸が集合した結晶や磁区を、粉砕によって1~10μm(平均4~5μm)まで細かく砕き、一旦バラバラにします。これで、それぞれの粉体は次図のように一定の磁化容易軸方向を持つことになります。

バラバラに砕かれたネオジム合金の粉体は次の磁場プレス工程で、一定方向に磁化容易軸が揃えられて圧縮成形されます。この磁場成形工程については次回お話させていただきます。

合金粉砕後の粉体の磁区構造

◆粉砕工程の設備と技術

このように粉砕工程が、ネオジム磁石の異方性化や粉末冶金製法としての重要な役割を担っているわけですが、粉砕工程は詳細にみると(1)粗粉砕(水素脆化処理)、(2) 粗粉砕(中粉砕)、(3)微粉砕(ジェットミル粉砕)の3段階に分かれます。

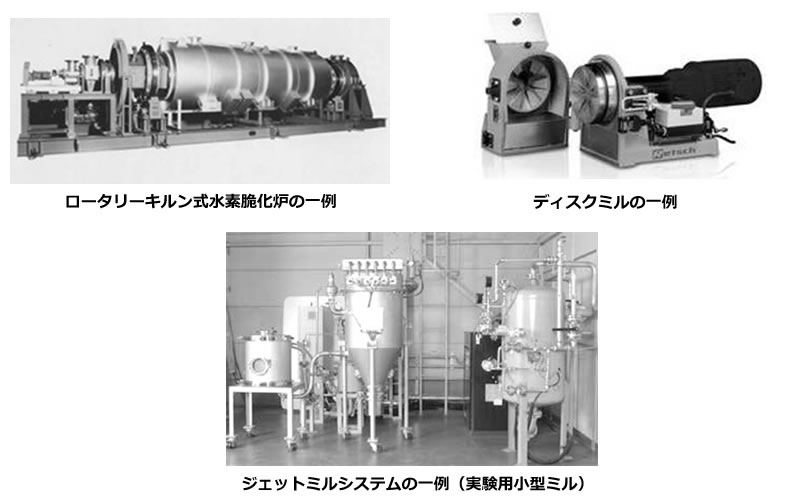

(1)粗粉砕(水素脆化処理)

粗粉砕工程では、機械式粉砕の前に“水素粉砕”、すなわち、合金に水素ガスを吸蔵させ、それに伴う体積膨張を利用して多数のクラックを生じさせる技術が利用されます。これにより、合金が脆化して、後の中粉砕、微粉砕が無理なく行えるようになります。水素粉砕を行った場合は、希土類金属相は一旦水素化物になっているため、500~600℃まで減圧昇温して脱水素します。

(2)粗粉砕(中粉砕)

水素脆化粉砕された合金は、100μm前後まで窒素ガス中で機械粉砕されます。中粉砕には種々の粉砕機が使われます。代表的な粉砕機にはハンマーミル、ディスクミルなどがあります。

(3)微粉砕(ジェットミル粉砕)

微粉砕工程は中粉砕された合金中のNd2Fe14B型化合物相を微細な直径数μmの単結晶に分割し、磁場配向により異方性化すること、表面積を大きくして焼結を促進し高密度化すること、焼結後の結晶粒径を微細化して高保磁力を得ることを目的としています。

ジェットミル粉砕は高圧・超音速の窒素などの不活性ガス気流の勢いで粉砕する方法で、最先端の粉体制御技術を必要とします。微粉砕後は粒子表面の活性度が高く比表面積も大きいので、粉末はきわめて酸化されやすく、不純物酸素の混入はほとんどこの工程とその後の粉末移送工程で生じ、(BH)maxが40MGOe前後の汎用グレード製品(焼結体)でも酸素濃度が3000~5000ppmに達します。従って、組成を追い込んだ50MGOeクラスの高性能磁石においては、微粉砕とその後工程における厳密な雰囲気コントロールにより1000ppmまたはそれ以下の超低酸素磁石として製造されます。