前回までは、原料希土類(レアアース)金属、合金、合金粉体、磁場成形、焼結などの製法について詳しくお話をしてきました。今回は、製品になる前のネオジム磁石焼結品をいかに製品に近い形状にするかという「加工工程」と防錆をするための「表面処理工程」に入ります。

ネオジム磁石の元となっている合金は、正確にいうと「Nd2Fe14B」という金属間化合物が主体であり、実はこの化合物は大変硬い性質を持っています。ですから、切断、穴あけ、平面検索、外周研削などの加工は、一般の金属加工にくらべるとかなり手間がかかる作業となります。また、ネオジム磁石は錆びやすい性質があるため、防錆処理を施す必要があります。

<ネオジム磁石の加工工程>

◆切断加工

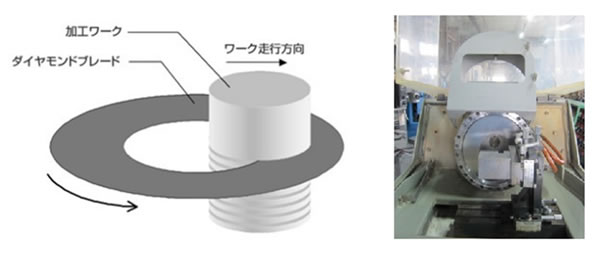

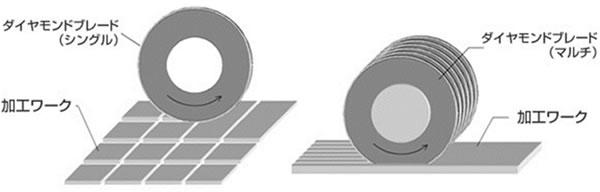

ネオジム磁石の切断にはブレードの内周刃による「内周スライサー」や外周刃による「外周スライサー」を使います。ネオジム磁石焼結母材は「ビッカース硬度」が600近くで硬いため、「人工ダイヤモンド」の刃を持った「ブレード」を使います。このうち、外周スライサーは、小物製品の切断効率を上げるために複数のブレードによる「マルチ切断」を使うことが多いようです。

内周スライサーによる切断加工(フジセイコー㈱)

外周スライサーによる切断加工(フジセイコー㈱)

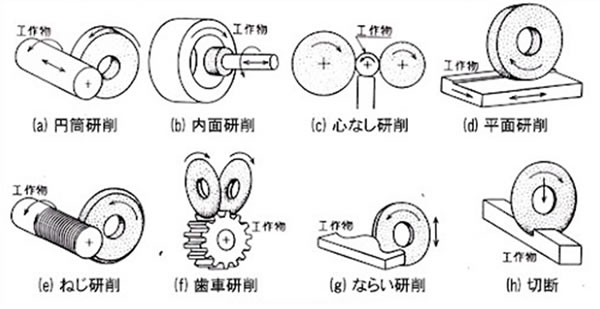

◆平面研削加工

ネオジム磁石成形体の焼結後は密度が上昇しますが、一般的な量産工程では焼結時の収縮ばらつきにより、そのままでは平面度や平行度が十分ではありません。そこで、各種「平面研削盤」を使用し、「研削・研磨」をします。ここでもやはり人工ダイヤモンドの砥石を使います。

各種平面研削(㈱東京エンジニアリング)

縦軸ロータリー平面研削盤(㈱市川製作所)横軸ロータリー平面研削盤(㈱市川製作所)

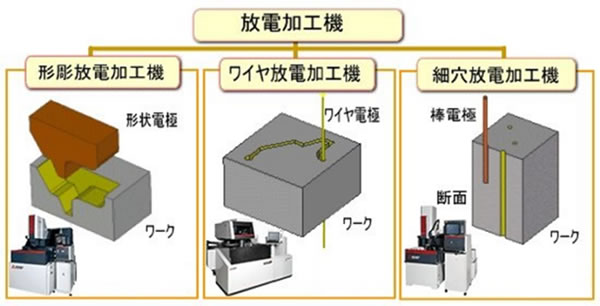

◆放電加工

細穴あけ加工や複雑形状加工には「放電加工機」を使います。特に「ワイヤー放電加工機」はネオジム磁石の複雑加工には頻繁に使われます。簡単な穴あけ加工には「ドリル加工機」が使われることもあります。放電加工(EDM:Electrical Discharge Machining)の原理は、電極と加工物の間に放電を起こして金属を溶かし、加工するものです。

放電加工のメリットは、(1)材料が硬くても問題なく加工ができる、(2)細かい精度の加工が可能、(3)工作物に触れずに加工ができる、などです。

一方、デメリットとしては、(1)加工のスピードがおそい、(2)電気を通す素材しか加工できない、(3)コストが高い、などがあります。

各種放電加工の概要(三菱電機㈱)

実際の放電加工機(㈱ソディック)

◆加工量産ラインの例

この写真はある磁石メーカーの加工工程です。左上は「自動外周マルチ切断機」のラインで、右下は「自動ワイヤー放電切断加工」のラインです。高性能磁石の加工ラインは焼結母材からの形状加工が多く、したがって、このように母材の切断、切り出し、穴あけなどの加工機を数多く並べています。

<ネオジム磁石の表面処理工程>

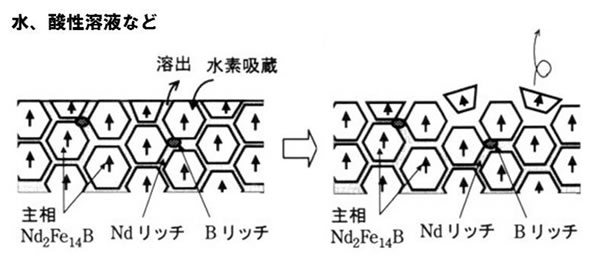

◆錆びやすいネオジム磁石

ネオジム磁石の成分である、ネオジムなどの希土類金属は酸化しやすい、つまり錆びやすいため、磁石形状や使用される環境によってその度合いは異なりますが、そのままでは、空気中の水分や酸性のチリなどにより錆が発生します。また、次の図のように錆びによる腐食はネオジム成分の多い結晶の境界に沿って進行しやすく、場合によっては結晶の脱落や磁石全体の崩壊を起こします。したがって、ネオジム磁石のほとんどは防錆としての表面処理を施すことが必要になります。

ネオジム磁石の電解質溶液中の腐食進行形態

◆各種表面処理方法

ネオジム磁石の表面処理(防錆処理)は、種々の方法があります。

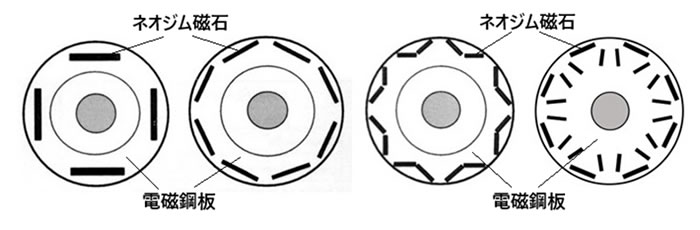

現在の量産磁石の多くは、「銅+ニッケルの二層電気めっき」または「ニッケル+銅+ニッケルの三層電気めっき」になっています。しかし、温度や湿度に対して使用環境が比較的良好な場合は「アルミコート」、「無機ガラスコート」、「無電解めっき」、「樹脂塗装」なども行われています。なお、最近の産機モーターやハイブリッド自動車用、電気自動車用モーターなどの「IPM」は、次図のような磁石埋め込みタイプですので、めっき処理ではなく、ガラスコートなどの「簡易表面処理」が多いようです。

プリウス(第1~第4世代)のモーター(IPM)のローター部変遷

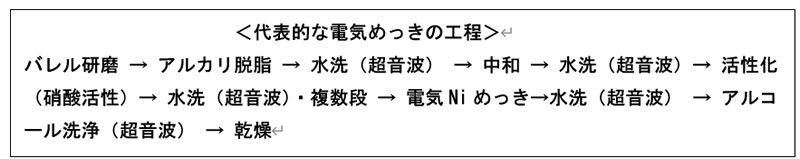

◆ネオジム磁石の電気ニッケルめっき

次は、「電気ニッケルめっき」の代表的な工程と量産ラインです。二層めっきでは銅めっきの下地の上にニッケルめっき、三層めっきの場合はこの後銅めっきを施し、さらに同様なニッケルめっきの工程を通します。なお、少量生産の場合は、「自動ライン」を使わず、「バッチ式の工程」を使います。

電気ニッケルめっきの自動ライン例