【ネオジム磁石の製造工程・全体概要】

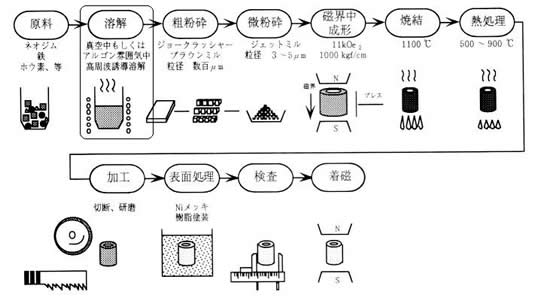

先月号でネオジム磁石の製造工程の概要をお話しましたが、以下の図でもう一度確認してください。原料については先月解説をしましたので、今月は次の溶解工程の話をしましょう。

ネオジム磁石の製造工程

1.ネオジム磁石合金の製造(溶解工程)について

先月号でお話しましたように、ネオジム磁石合金はおおよその重量比で、ネオジム(Nd)23~30%、ディスプロシウム(Dy)2~10%、鉄(Fe)60~65%、ホウ素(B)1%、コバルト(Co)3%、および微量の銅(Cu)、アルミニウム(Al)などの成分から構成されていますが、各構成金属の重量比(割合)は磁石の材質(例:Neo50,Neo45H,Neo42SHなど)により異なります。溶解工程の主な目的は、高性能磁石の基となるNd2Fe14Bという合金(金属間化合物)を合成することと、残留磁束密度Brや保磁力Hcjの異なる種々のグレードの素材合金を作ることであり、合金を製造する方法では、各単体金属を溶かし合わせるこの溶解法が最も一般的になっています。なお、Nd、Fe、Bの必須金属以外の役割としては、Dyは保磁力Hcjを向上させ、Coは温度特性の改善及び材料粉の酸化抑制に効果があり、CuやAlはHcj安定化のための結晶組織の制御に必要な金属です。

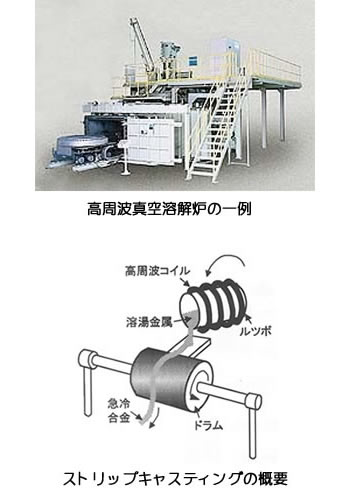

2.溶解工程と設備について

合金を製造するための溶解工程には溶解炉が使用され、通常右図のような高周波誘導加熱真空溶解炉が使用されます。セラミックスの坩堝の中に正確に秤量された複数種の原料金属を装填して、真空中やアルゴンなどの不活性ガス中で、水冷された太いコイルから発生する高周波で約1300℃で誘導加熱します。

この後加熱溶解した溶湯は冷却鋳造されますが、工業生産開始直後の時代には金型中に溶湯を鋳込んでいました。しかし、溶湯の冷却を急速に行うことにより合金の結晶組織を微細化すれば、さらに磁石の性能が上がることが判り、水冷された回転ドラム上に溶湯を注いで急冷する方法(ストリップキャスト法)が日本で開発されました。

なお最近では、国内メーカーはこの溶解工程を原料メーカーに委託生産することがほとんどのようですが、日本より生産量の多い中国では、大手メーカーは生産工程に溶解工程も取り込んでいます。中国でのストリップキャスティングの採用も急速に進んでいて、量産されているネオジム磁石の性能も国内メーカーに近づいてきています。

3.溶解後の合金の結晶組織

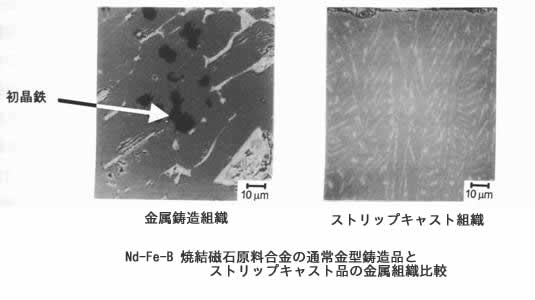

参考までに下図は鋳型鋳造とストリップキャスティング・プロセスで得たNd-Fe-B系焼結磁石用原料合金の鋳造組織を示したものです。ストリップキャスティングを施された合金の組織の方が、結晶組織が均一で且つ微細になっています。一方、冷却がゆっくりで鋳型に鋳造された合金は、結晶組織が大きく、大きさがばらついていて、且つ、粉砕しにくく磁気特性に有害な単体の鉄が析出しています。このように、高速急冷法を採用してから金属組織的にも大きく改善され、ネオジム磁石の性能は飛躍的に上昇しました。

ネオジム磁石はこの後、粉砕、焼結などの工程を通して粉末冶金法で製造されますが、日本のメーカーは工程の最初の段階の溶解工程でも、このように高度な冶金技術を開発してきたのがおわかりになったと思います。次回は合金の粉砕工程・微粉化について解説する予定です。

(参考資料)

「永久磁石・材料科学と応用」佐川眞人・浜野正昭・平林 眞 (アグネ技術センター)

「希土類永久磁石」俵 好夫・大橋 健 (森北出版)