今月は「中央リニア新幹線」関連の特別企画で一旦お休みをいただいていた「電池の基礎シリーズ・各種燃料電池の原理と構造」続編を再開いたします。折しも、先週「東京モーターショー」が開催されていましたが、その中で、“燃料電池車”および燃料電池を利用した“スマート・モビリティ”の分野が大きな話題となっていて、実用化直前の雰囲気を伝えていました。

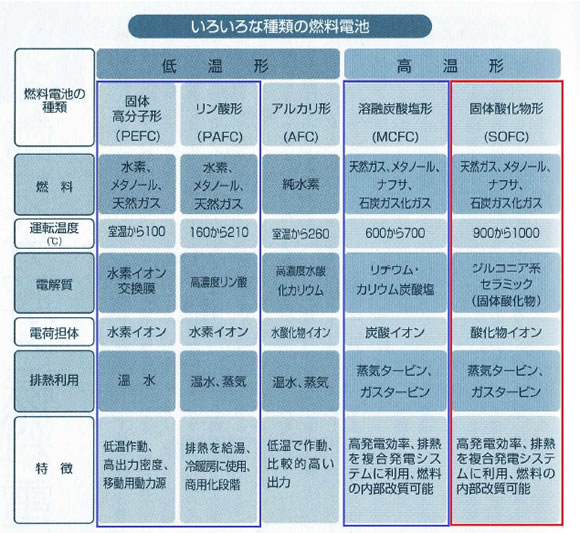

燃料電池については、すでに下図のように青枠で囲まれた「固体高分子形燃料電池(PEFC)」、「リン酸形燃料電池(PAFC)」、「溶融炭酸塩形燃料電池(MCFC)」を取り上げて参りました。今月は高温形の中でも赤枠で囲まれた「固体酸化物形燃料電池(SOFC)」についてお話をしたいと思います。

(4)固体酸化物形燃料電池・SOFC(Solid Oxide Fuel Cell)

(4-1)世界トップレベルの日本のSOFC技術

固体酸化物形燃料電池は、構成する部材がすべて固体で、効率も燃料電池としては最高レベルが出せることが魅力であり、第3世代の燃料電池といわれます。開発は、溶融炭酸塩形とほぼ同じ時期に始まっていますが、セラミック技術が未熟だったためになかなか進展しませんでした。

ヨーロッパでは1970年代半ばに固体酸化物形の開発が中断しますが、日本はその頃から研究開発が始まりました。世界で最も早く固体酸化物形の開発を行ったアメリ力のウエスチングハウス社の影響を受けますが、次第に独自技術を蓄積して“世界最高”を連発するようになってきました。

したがって、固体酸化物形開発では、日本は世界トップレベルに立ったといえるでしょう。そして、実用化も射程に入れてきました。

(4-2)SOFCは燃料電池で最高の発電効率

これほど日本の企業が努力しているのは、SOFCが1000℃という高い温度で作動するため、他のどのタイプの燃料電池よりも発電効率が良いことと、日本が得意なセラミック技術が重要なキーテクノロジーであるためです。逆にそのことは、材料が劣化しやすく、構成材料の選択も著しく制約されることになりますが、600~800℃ならそれらの問題も解決され、小型化、耐久性向上を図ることができます。固体酸化物形で低温という場合は、燃料電池を低温形高温形と区分けしている温度(300℃)とは違うことに注意してください。

(4-3)SOFCの発電原理

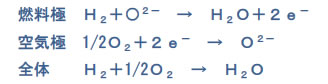

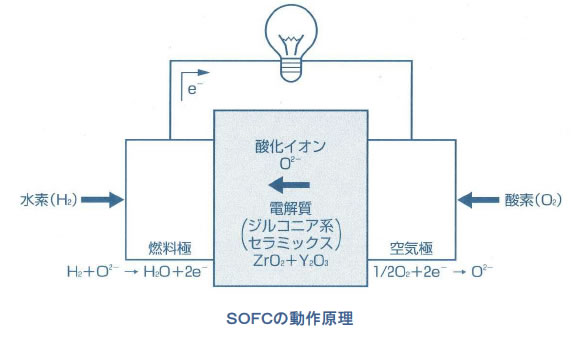

固体酸化物形のイオンは酸化物イオン(O2-)です。空気極から燃料極に移動します。燃料極では、水素とイオンが結びついて水と電子ができます。電子は外部回路を移動して空気極に行き、酸素が存在すると酸化物イオンができます。

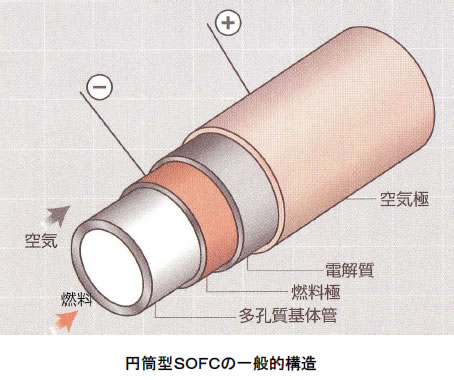

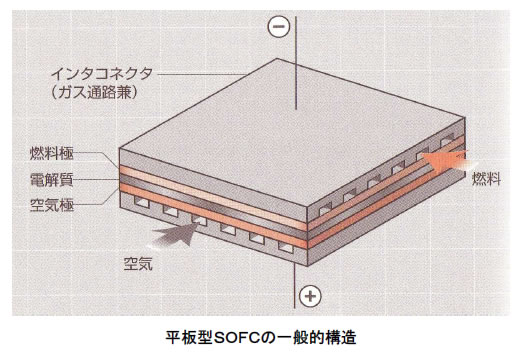

セラミックスは、1000℃くらいになると酸化物イオンをよく伝導させます。 電解質を固体で作ることができれば、燃料電池はすべて固体で構成でき、耐久性が期待できます。さらに、製造法も液体を使うより容易になるので大量生産しやすくなりますが、電解質の両側は強い酸化と還元の状態になるので、金属では無理なのです。セルの形としては、円筒形や平板形があります。触媒が不要、内部改質が可能、一酸化炭素が燃料として直接使用できること、石炭も原燃料として使えることなど、溶融炭酸塩形(MCFC)と同じ特長を持っています。

(4-4)SOFCの基本構造

固体酸化物形燃料電池(SOFC)は電解質にセラミックスのジルコニアに少量のイットリアを添加した安定ジルコニア(YSZ)を用います。ジルコニアにイットリアを添加することによって酸化物イオンの伝導性が良くなり、体積変化も起こらなくなります(これを安定化という)。この電解質を1000℃程度の高温にすると酸化物イオンが固体中を容易に移動するようになります。

電極は両極ともガスを良く通す多孔質体にしてあります。燃料極には電解質のYSZとの熱膨張率の差が小さい金属のニッケルとジルコニアとの混合物が使われ、空気極には電子伝導性の良い高温で安定なランタンストロンチウムマンガナイトやランタンストロンチウムコバルタイトが用いられます。SOFCは運転温度が高いために触媒は使用する必要はありません。また、燃料は天然ガス、メタノール、ナフサのほか、一酸化炭素を含む石炭ガスも利用可能で、いろいろな燃料を用いることができます。SOFCはMCFCと同じく運転温度が高いため、排熱が利用し易く、また電池構成材料はすべて固体でできていることから、シンプルで高い発電効率(50%以上)が期待されます。

しかし、SOFCでは構成材料が高温にさらされることから、電池構成材料の耐久性が大きな問題となります。そのため、材料や電池構成等についての基礎的な研究もまだ必要です。

SOFCスタックには円筒型と平板型がありますが、大規模電源向けは円筒型が中心になっています。円筒型は複雑でコストが高いがガスシール性に優れるというメリットがあります。1995年から東京ガス(株)と大阪ガス(株)により、米国ウエスチングハウス社製25キロワットコージェネシステムの運転が行われ、1997年までに13,000時間運転されました。また、1999年には米国で250キロワットの加圧型とマイクロタービンを組み合わせたシステムの実証試験が行われ、その後Iメガワット級のガスタービンとの組み合わせ試験が計画されています(発電効率60%程度)。

一方、平板型はガスシール性が難しいが、製造が比較的容易でコストダウンがしやすい特徴を持っており、国内メーカーは平板型を中心に開発を進めています。最近は、積極的な低温化と低コスト化の取り組みが行われ、家庭用や自動車用の開発が活発化しています。米国デルファイ社は平板型で作動温度800℃の自動車APU(補助電力)用5キロワットの開発を進めています。また、東京ガス(株)は都市ガス利用可能な平板型Iキロワット級の発電に成功しており、家庭用コージェネレーションとしての利用が期待されています。実用化に向けてガスシール性、サーマルサイクル性の向上および低温化に向けた取組みが行われています。

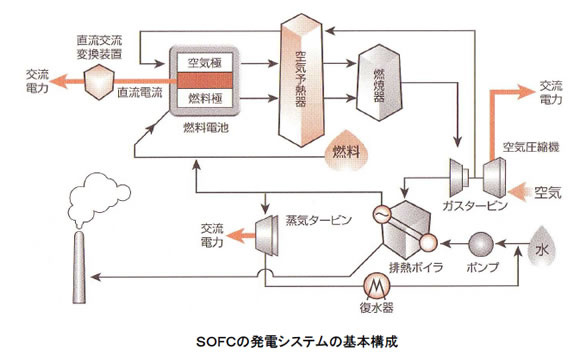

SOFCでは反応温度が高いため、内部改質も可能ですし、高温の排熱を利用したボトミングサイクルでの発電も可能になります。下図にSOFC発電システムの模式図を示します。SOFCは中小規模の燃料電池発電所として、また将来、小型定置用や移動用電源としても期待されています。

(4-5)大規模発電所から車載用補助電源まで

SOFCの開発当初の適用対象は発電所でした。タービンとの複合発電で最大効率70%も可能だと考えられています。これから電力需要が世界規模で急速に増えることを考えると、SOFCの実用化は大きなビジネスチャンスになりつつあります。それは、環境問題の圧力を解決する方策でもあるのです。

ドイツの自動車メーカーBMWは、水素エンジン自動車(ガソリンと水素併用の内燃エンジン型)の補助電源として、固体高分子形(PEFC)と固体酸化物形(SOFC)を比較試用しています。日本でも車載用補助電源として研究が進められています。PEFCと同じようにエンジンに代わる動力電源として適用するには、作動温度が高温のためにスイッチのオンオフによる即応性が悪いので、まだ視野には入っていないようです。そして、大きな市場として考えられているのが家庭用コージェネレーションシステムとしての適用です。この分野は現在のところ、PEFCの独壇場となっていますが、効率で勝るSOFCが追撃しているのです。

次回は、話題の燃料電池車について、最新動向をお伝えしたいと思います。

<参考・引用資料>

「トコトンやさしい燃料電池の本」 燃料電池研究会(日刊工業新聞社)

「よくわかる最新燃料電池の基本と動向」 PEM-DREAM 著 秀和システム

フリー百科事典「ウィキペディア」