(3-4)各種燃料電池車システムの詳細(前号の続き)

(2)水素直接形用高圧タンク

水素燃料電池車の実用化課題のひとつに水素の車載貯蔵方法が挙げられます。水素は気体であり、体積当たりのエネルギー密度が小さく、車の性能として必要な走行距離を得るには、いかにして軽く、小さく水素を貯蔵するかが問題です。

現在最も実用に近く、且つテスト車に多く採用されているのが高圧タンクシステムです。これまで使われてきた鋼製のタンクでは7立方メートル(水素の重さでわずか625グラム程度)の水素を貯蔵するだけで約50キログラムもの重さになってしまいます。300キロメートルぐらいの走行距離にするには、この4倍以上は水素を貯蔵しなければならないため、このままではタンクの重さは200キログラムにもなってしまいます。

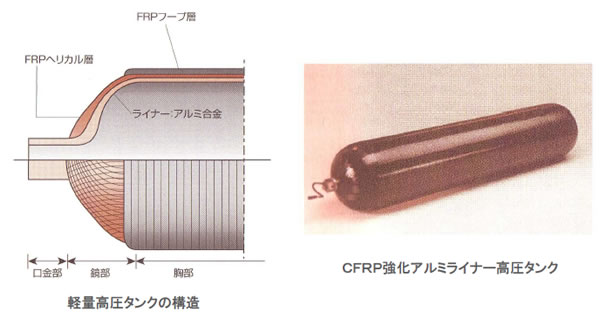

そこで考えられたのが軽いアルミニウムのタンクに水素を貯蔵し、その周りをガラス繊維強化プラスチック(FRP)やカーボン繊維強化プラスチック(CFRP)で補強する方法です。繊維の巻き方をタンクの胴の周方向に巻くパラレル巻きだけでなくらせん状に巻くヘリカル巻きも合わせたフルラップ容器が開発されています。さらにはアルミニウムもプラスチック製にして一層の軽量化を図ったタイプも開発されています。こうした工夫により当初の鋼製タンクに比べ3分の1以下の重さになってきました。

それでもタンクの重さあたりの水素貯蔵量は2%程度にしかなりません。そこで今度は、水素を充填する圧力を高める事が考えられています。これまでは200気圧程度の圧力で充填していたものを350気圧あるいは700気圧まで高めるのです。このようにして数10キログラムの高圧タンクで300キロメートル以上の走行距離を実現しようという開発が進められています。

このようなタンクの高圧化が進められる中で忘れてはいけないのが安全性の確保です。いかなる場合でも、決して破裂・爆発しない安全性確保が、高圧タンクの開発の中でも配慮されていなければなりません。

(3)水素直接形用水素吸蔵合金タンク

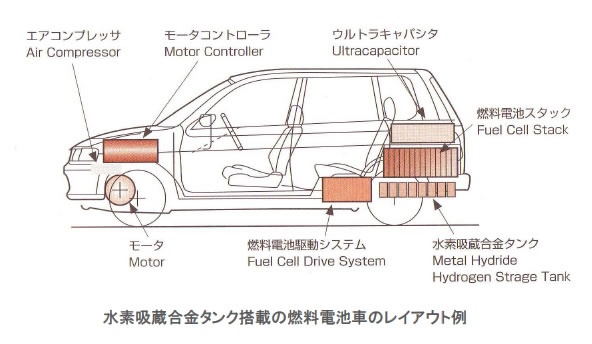

水素を安全に高密度に貯蔵する方法として、水素吸蔵合金タンクが盛んに研究開発されていて、この分野は日本の研究が世界をリードしています。

金属は水素と反応して金属水素化物を形成します。特にパラジウム、チタン、ジルコニウム、マグネシウム、バナジウム、希土類金属などは結晶の隙間に多量の水素原子を吸蔵します。こうした金属を利用したのが水素吸蔵合金です。

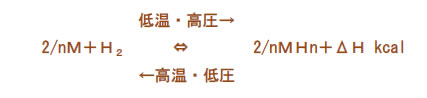

水素吸蔵合金が水素と反応して、水素化物MHを生成したり、水素H2を放出する原理は次式によって、表されます。

上式のように、一定の熱力学的条件で、温度・圧力の変化によって、吸熱・発熱を伴いながら水素化物MHの形成と水素H2の解離を行います。水素吸蔵合金の材質によって数値条件は異なりますが、つまり、“圧力を上げるか温度を下げれば水素が吸蔵され、圧力を下げるか温度を上げれば水素が放出される”ということになります。

以上のような原理から、水素吸蔵合金の特長は、(1)10気圧未満の低い圧力で液体水素よりも高い密度で水素を貯蔵すること、(2)水素を放出するには外部から熱を加える必要があり、貯蔵した水素を一気に放出するという危険性が低いことなどです。水素吸蔵合金はニッケル水素電池で既に身近なところで実用化されています。

水素吸蔵合金を自動車用の水素貯蔵タンクとして利用するには、合金の粉末を収納する部分に水素を供給するとともに、水素の吸蔵、放出時に必要な冷却、加熱を行う熱媒を供給する部分が必要になります。これまでにトヨタのRAV-4FCEV(FCHV-1)、マツダのデミオFCEV、ホンダのFCX-V1などの燃料電池車が開発されています。日本の自動車メーカーが水素吸蔵合金タンクを研究開発する理由は、安全性が高く高圧ガス保安法の適用対象とならないことや、タンクの容積を小さくできる可能性があり、小型車への搭載がし易いというところにあります。しかしながら、水素吸蔵合金の問題は、重い金属で軽い水素を貯えることによって、タンク全体が重くなってしまう事です。

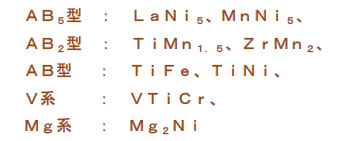

現在まで開発されてきた代表的な水素吸蔵合金は次のようになります。

この中で比較的軽い金属元素のマグネシウムをベースにした水素吸蔵合金が有望のようですが、吸蔵した水素を放出させるのに250度℃以上の高温が必要となり燃料電池車で使うには難しいのです。最近は、マグネシウムとパラジウムをナノメートル(10億分の1メートル)レベルで積層して、低い温度でも水素を放出しやすいパラジウムの刺激によってマグネシウムからも水素を放出させようという研究が発表されています。

(4)水素直接形用ハイブリッド貯蔵タンク

最近になり高圧水素タンクと水素吸蔵合金タンクを組み合わせた“ハイブリッド貯蔵タンク”が発表になり、話題となっています。

水素吸蔵合金(V系)を35Mpa(350気圧)の高圧水素タンクに入れて、より小型化できることに成功したものです。ただし、高圧タンクのみに比較すると体積貯蔵密度は向上しましたが、重量貯蔵密度はまだまだのようです。

(5)燃料電池車の安全性

自動車は専門の知識を持たない人が日常、どこへでも運転していくという事を考えると、安全性の確保は何にも増して重要なことです。

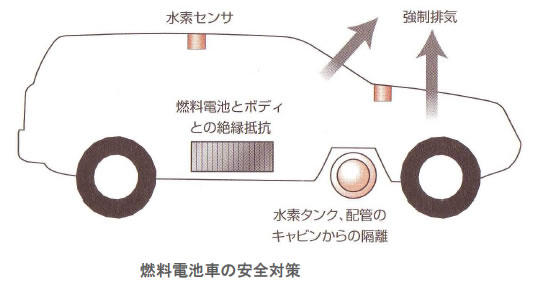

水素はわずかな隙間からでも漏れ易く、広い混合範囲で、小さな火花でも着火し、一旦火がついてしまうと猛烈に反応し、元栓を止めなければ殆ど消火することができません。一方、軽い気体で滞留することがなく、空気中でただちに拡散して薄くなってしまうので、少々の漏れで爆発することはありません。このように水素の安全性については賛否両論ありますが、極端に水素を危険なものとして拒否反応を示したり、反対に無頓着な楽観論も避けなければなりません。開発されている多くの燃料電池車では水素の漏れセンサーを車体の各部に配置したり、水素タンクや配管を隔壁により車室やトランクルームから隔離したり、強制的な換気装置を取り付けたりしてあらゆる安全対策を盛り込んでいます。

高電圧を発生するということも感電防止の安全対策として重要です。燃料電池は配管内の冷却水を伝って外部に電流が流れる可能性があります。感電しない安全性を確保するには電圧1ボルトあたり500オーム以上の抵抗が必要です。この時、電流は2ミリアンペアしか流れませんから、人体には殆ど感じることがありません。燃料電池に使われる冷却水は高い純度で、電気を通さないものが使われています。不純物イオンを取り除くイオン交換樹脂も冷却水の循環経路に取り付けられています。

水素を高圧タンクに貯蔵する場合は、圧縮ガスの安全性も重要です。燃料電池車では200気圧、350気圧からさらに圧力を高め700気圧までの高圧化が検討されています。この圧力は消火器や潜水用空気ボンベなどと比べるとはるかに高い圧力になり危険度も増します。そこで特別の厳しい規格を設け、耐圧試験、疲労試験などに合格したものを使います。車体への搭載も衝突事故で直接ダメージを受けないような安全な位置を選んでいます。また最悪の火災事故でもタンクが爆発しないように、安全弁も取り付けられています。

4.世界の自動車メーカーの燃料電池車開発

1980年代から90年代前半は、カナダのバラード社や米国のエナジー・パートナーズ社といった燃料電池メーカーが車の開発をしていましたが、1994年にダイムラー・クライスラー社(当時、ダイムラー・ベンツ)がネカーを発表してから、世界中の自動車メーカーで燃料電池車の開発が本格化しました。

ダイムラー・クライスラーは燃料電池車の開発に関し、常に先導的な役割を果たしてきました。それまで自動車用固体高分子形燃料電池で高い技術力を誇っていたカナダのバラードーパワー・システムズ社に資本参加し、自動車用燃料電池システムの開発会社dbbフュエルーセルーエンジンズ社(後のエクセルシス社)を設立しました。その後、米国フォード社とも共同アライアンスを締結し、モータ駆動系を含めた総合開発体制を築きました。ダイムラー社は燃料電池搭載を考慮して開発した小型乗用車Aクラスをベースに、メタノール改質形、液体水素、高圧水素などの試作車を次々に発表しました。また屋根の上に高圧水素ボンベを並べて搭載した大型燃料電池バスの開発も手がけ、世界中で試験走行を行っています。

ダイムラーと燃料電池車開発で共同アライアンスを組むフォード社もバラード社、エクセルシス社の技術を活用しP2000、フォーカスFCEVを開発し公道走行試験を重ねています。また傘下のマツダでもメタノール改質形プレマシーFCEVを開発し、日本企業では国内初となる大臣認定を取得し公道走行試験を行いました。

世界最大の自動車メーカー米国ゼネラルーモータース社は傘下のドイツオペル社を中心にミニバンザフィーラをベースに燃料電池車を開発し、世界各国でデモンストレーション走行をしています。2000年のシドニーオリンピックではマラソンの先導車を務め、無公害燃料電池車の実用性をアピールしています。またトヨタやエクソンと燃料電池車用新燃料の共同開発を行うという発表もしています。フォルクスーワーゲン社や韓国、現代自動車も積極的です。

もちろん、日本の自動車メーカーもほぼ全社がダイムラー社に続き、積極的な燃料電池車開発を手がけてきています。

以上、燃料電池車の詳細についてお話をしてきましたが、次回は水素エネルギーと水素インフラについて勉強してみましょう。

<参考・引用資料>

「公益財団法人水素エネルギー製品研究試験センター平成23 年度第1 回公開セミナー」資料

「JHFC/水素・燃料電池実証プロジェクト」 ホームページ

「トコトンやさしい燃料電池の本」 燃料電池研究会(日刊工業新聞社)

「よくわかる最新燃料電池の基本と動向」 PEM-DREAM 著 秀和システム

フリー百科事典「ウィキペディア」