先月からスタートしました“エネルギー資源の現状と将来”シリーズは、まず石炭資源についての資源量、利用状況からのお話となりました。特に、日本は石炭の最大輸入国であり、2012年は1.85億トンもの石炭を輸入していることを知りました。今月はその石炭の輸入量の40%を利用している石炭火力発電の現状と将来について、最新技術の導入状況などを中心に勉強してみたいと思います。

(1-5)石炭による火力発電の仕組み

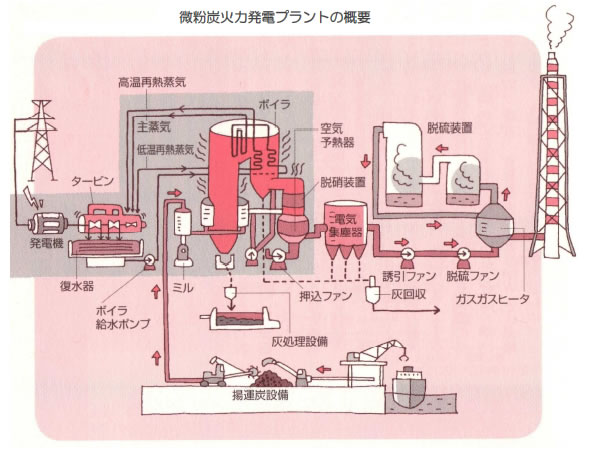

火力発電の基本原理は、ボイラで蒸気を発生させ、その蒸気で蒸気タービンを回し、それに直結されている発電機が回って電気を起こします。

石炭火力発電の場合、石炭をミルと呼ばれる微粉炭機に投入し、細かい粉(通常微粉炭と呼び、直径は50ミクロン前後)に粉砕、ボイラの主要部分である火炉に設置されているバーナにこれを供給、燃焼させます。燃焼で得られた高温の燃焼ガスは伝熱管の中を通した高圧の水を加熱、水は徐々に温度を上げ、やがて沸騰し蒸気になります。この蒸気をさらに加熱し、高温、高圧の蒸気にし、蒸気タービンを高速で回転させ、発電します。

しかし、これを実現するためにはいろいろな設備が必要になります。燃料である石炭は、99%以上が輸入ですが、輸入された石炭は石炭船により発電所まで運ばれ、揚運炭設備で陸揚げされ、発電所内に設けられた貯炭場や石炭サイロに蓄えられます。さらに石炭はコンベアーなどによりミルに搬送され、ミルでの粉砕過程を経て微粉炭とされ、バーナにて燃焼されます。燃焼のために空気を送る通風機も必要になります。

さらに、石炭に含まれていた硫黄分や窒素分は燃焼により硫黄酸化物や窒素酸化物に、また石炭中の灰分はフライアッシュと呼ばれる直径10ミクロン以下の非常に細かな粉塵となり、人体に有害です。このため、脱硝装置、電気集塵機器(EP)、脱硫装置などにより環境に問題ない値まで除去されます。

一方、ボイラにて高温・高圧になった蒸気は主蒸気管を通って蒸気タービンを回します。その後、温度も圧力も低くなった蒸気は、効率を高めるために再度ボイラに戻され再加熱され、中圧ならびに低圧の二つのタービンを回し、温度も圧力もさらに低くなり、復水器にて海水冷却され水に戻ります。この水は給水ポンプにて再びボイラに供給されます。

(1-6)石炭利用のクリーン化・高効率化技術

石炭は古くて新しい燃料です。石油に主役の座を譲ったとは言え、埋蔵量から見ても引き続き主要なエネルギー源です。ただし、石炭の燃焼により排出される有害物質やCO2等の地球温暖化ガスを除去する必要性はますます高まってきており、この有害物質やCOxを取り除くのがクリーンコールテクノロジー(CCT)と呼ばれる技術です。

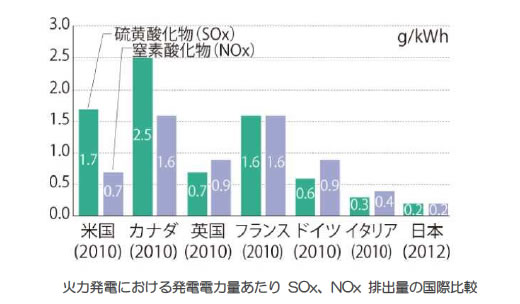

有害物質とは、SOx、NOxとPM2.5のような煤塵です。最近はこれに地球温暖化ガスのCO2も含めて考えます。日本の技術は世界でも比類無いくらい高く、発電所で1kWhの電力を発電するのに排出される有害物質の量で比較すると、日本の排出量はSOxで0.2g/kWh、NOxで0.3ですが、アメリカではSOxで4.8、NOxで2.1と桁違いです。

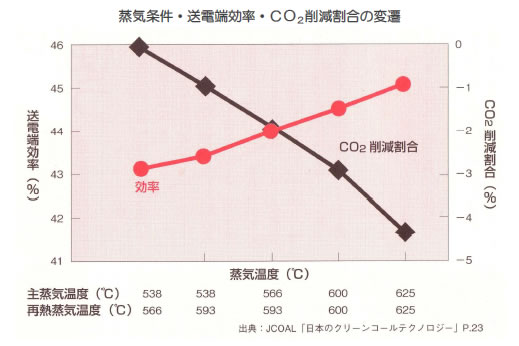

また、我が国の石炭火力発電は、蒸気条件の高温高圧化によるUSC(超超臨界圧)が既に導入されており、発電効率は世界のトップランナーであり、CO2排出量削減に大きく寄与しています。これもCCTの大きな成果です。

これに対して石炭からクリーンな燃料を製造し、これを燃料に使用する方法もCCTの一種です。石炭の液化、ガス化、ガス化したものからさらに液体燃料を合成する方法などです。これらの技術は、現在完成の域にありますが、燃焼後のCOxの分離回収貯留技術(CCS)はまだまだ開発を進めていかなければならないことが多くあります。

現在、日本を含めた先進各国では、石炭をガス化して高効率に燃焼する技術や未利用炭の有効利用技術、さらに温暖化ガスを地中などへ貯留する技術など、石炭利用に伴う環境負荷を低減するCCTの開発と国際協力が進められています。このように環境に調和したCCTが導入されることにより、石炭がよりクリーンなエネルギーとして幅広く利用されることが期待されています。

CCTについては以下の章でさらに詳細な内容をお話いたします。

(1-6-1)石炭火力発電の効率向上技術・USC(超超臨界圧)

火力発電所の発電効率を向上させるためには、なるべく高温、高圧の蒸気を使うことが重要です。

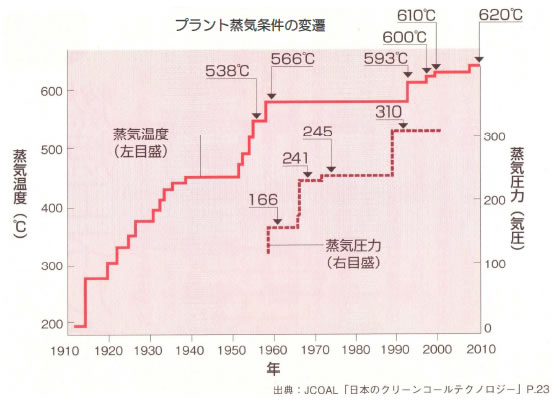

これまでの火力発電所の歴史を振り返ると、1950年代半ばまでは蒸気温度450℃、蒸気圧力40気圧といった今から考えるときわめて低い蒸気条件でしたが、1960年頃から電力需要の増大に合わせ、火力発電技術も進歩し、亜臨界圧自然循環ボイラの一般的な蒸気条件である566℃、166気圧まで達成されました。しかし、発電所燃料としては、クリーンで取り扱い容易な重油が多く採用され、石炭火力発電所はほとんど建設されませんでした。

ところが、1980年代になると、二回にわたるオイルショックを経て、石炭火力発電が脚光を浴び、石炭火力発電所が次々と建設され、米国で建設されていた566℃、241気圧の超臨界圧蒸気条件(我国の重油火力発電にもすでに適用されていた)が、石炭火力発電にも適用され始めました。以降15年間はほとんどすべての石炭火力発電所にこの超臨界圧条件が採用されました。

最近ではさらに高い効率を目指して610℃、620℃といった従来では考えられなかったような高い蒸気条件が実現しています。

これは超超臨界圧(USC)と呼ばれていて、すでに順調な運転が継続しています。また、夜間での部分負荷運転でも高い効率を維持するために変圧運転方式も実現しています。

今後は、COx削減を目指して、石炭火力発電所の高効率化はますます求められます。そのために蒸気温度700℃以上を目指しての先進超超臨界圧(A-USC)ユニットの開発がボイラメーカーや材料メーカーを中心にスタートしました。2020年くらいには実現するものと期待されています。

(1-6-2)石炭のガス化技術

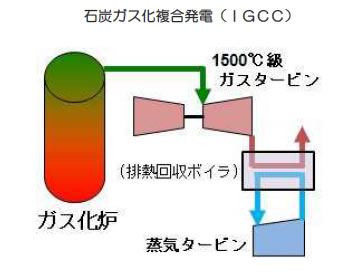

石炭ガス化複合発電(IGCC)は石炭を直接燃焼させるのではなく、石炭をガス化した燃料(主にCO、H2の燃焼エネルギーでガスタービン(GT)を駆動し、さらに排熱で得た蒸気で蒸気タービン(ST)を駆動するハイブリッド(複合)発電です。蒸気タービンとガスタービンを組み合わせ、連続的多段階な(カスケード)エネルギー利用により高効率発電を実現しています。

IGCCの原理は、石炭を一旦ガス化炉にてガスに変換して、そのガスをまずガスタービンの燃料として使用しガスタービン発電を行います。ガスタービンか らはまだ高温の燃焼ガスが排出されるために、その排気ガスから排熱回収ボイラにより高温高圧の水蒸気を作り蒸気タービンを回してここでも発電します。このようにIGCCはガスタービンと蒸気タービンを組み合わせた二重の発電方式であることにより、これまでの石炭火力発電より5%以上高い発電効率を実現する事 が可能となります。

このシステムは米国で2基、EUで2基の合計4基が商用運転されてきましたが、我が国で実証運転を続けてきた勿来IGCCが常磐共同火力勿来発電所10号機(25万KW)として2013年6月30日より商業運転を開始しました。これにより世界で5基のIGCCが商用運転されることになりました。

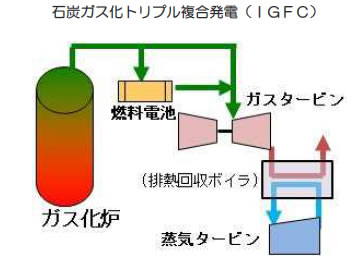

IGFCは、IGCCにさらに高温型燃料電池(FC)を組み合わせたトリプル複合発電です。石炭をガス化することによりガスタービンと蒸気タービンを利用する発電システムはIGCCと同様ですが、これにさらに燃料電池を組み合わせ、燃料 電池、ガスタービン、蒸気タービンの3段階で発電する「トリプルサイクル」とも呼ばれています。これまでの石炭火力発電より15%以上と、極めて高い発電効率が得られるシステムです。

本システムはわが国で考えられたサイクルであり、現在ナショナルプロジェクトとして開発が開始されています。このシステムでは燃料電池がキーとなりますが、固体酸化物燃料電池(SOFC)が使用されています。しかしまだ実用には至っておらず、その実用化が急がれているところです。このシステムが実用化 されると、地球にやさしい超高効率石炭発電が実現することになります。

さらに次世代型石炭ガス化技術として、エクセルギー再生型ガス化技術が考案されており、これを組み合わせたA-IGFC(Advanced IGFC)では、部分酸化ガス化炉と燃料電池、ガスタービン、蒸気タービンをカスケード的に統合(インテグレーション)させた従来のカスケード利用型IGCC/IGFCに対して、吸熱反応である水蒸気改質ガス化炉にガスタービンあるいは燃料電池の排熱をリサイクルするエクセルギー再生型の次世代型IGCC/IGFCであり、現在、我が国では要素技術の開発が進められています。

エクセルギー再生によって、1700℃級ガスタービンを使用した場合のA-GCCは57%、燃料電池を使用したA-IGFCでは65%もの高い送電端効率が期待され、システムの飛躍的高効率化で将来のエネルギー資源の確保とCO2の低減を図ることが可能となります。

(1-6-3)石炭の液化技術

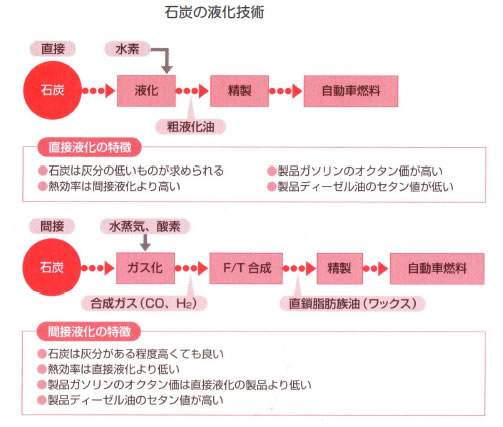

固体の石炭を石油並に流体化し取り扱いを容易にし、石炭を石油の代わりに使うことができる技術がCTL(Coal to Liquid)、石炭の液化技術です。

石炭を石油に変えるには、高温高圧下で水素を添加し石炭から直接的に石油製品に転換する直接液化法と、石炭を一度ガス化して一酸化炭素と水素のいわゆる合成ガスを製造し合成ガスから触媒等を利用して石油製品に転換する間接液化法があります。

直接液化法は、450℃程度まで加熱することにより熱的に切れやすい石炭中の架橋部分を切断し、生成したラジカルという不安定な分子からなる熱分解フラグメントを高圧水素や溶剤から供給される水素により安定化して、最終的に低分子量成分である軽質分(液化油)を得る方法です。通常、反応温度が450℃程度、反応圧力150気圧程度の比較的厳しい反応条件が採用されています。

1980年以降、日本、米国、ドイツ等ではそれぞれ直接液化プロセスが開発されており、1日50~250トン規模のパイロットプラントによる運転研究が行われました。中国でも約15億ドルの予算で、内モンゴル自治区オルドス市に1日約1万トンの石炭を処理することができる石炭液化プラントを建設し、まさに液化技術の商業化へ向けて実証運転が行われようとしているところです。

間接液化法は、1000℃以上の高温で酸素あるいは空気や水蒸気等を用いた石炭のガス化により合成ガスを製造しフィッシャー・トロプシュ反応(FT反応)により液化油を製造する方法です。FT反応では、一酸化炭素が触媒上に吸着・活性化され、水素との反応によりCH2種が生成し、それらが連鎖的に成長して液化油(石油製品相当品)が生成されます。この技術をもとに、例えば南アフリカのサソール社のセクンダエ場では石炭から1日16万バレルの合成油を製造しています。

(1-6-4)CO2を分離・回収し貯留する技術

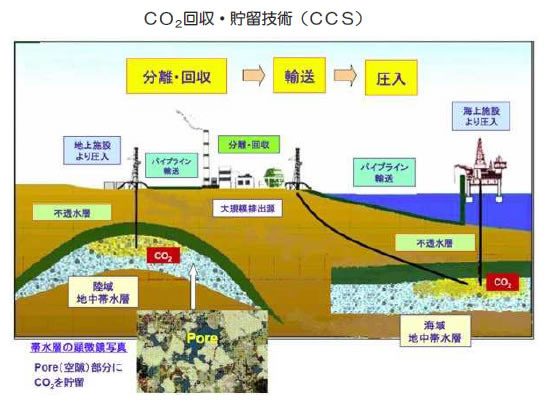

燃料が燃えるときCO2が出ることは避けられません。そこで発生するCO2そのものを回収し封じ込める「CO2回収・貯留技術」の開発が進められています。

石炭火力発電では多くの石炭を燃焼させることにより大量の燃焼ガスが排出されますが、この排出ガスの中にはCO2が含まれており、地球温暖化の原因の1つと考えられています。そこで排ガスからCO2を選択的に分離してそれを地中深くに貯留・隔離することにより、大気中にCO2が放出されるのを抑制する技術をCCS(Carbon Capture Storage)と呼んでおり、今後の温暖化防止の切り札の1つと見られています。CCSを行う場合には発電システムも高い効率とする事が全体として経済的になるために、高効率石炭火力との組み合わせが必須となります。

CCSが実用化されれば、地球温暖化対策の重要な選択肢の一つとなり得るとされ、経済産業省は、重点技術の1つとしてCCSの実用化に向けた技術開発を推進しています。CCSにより、将来、世界のCO2排出量の約100年分に相当する2兆t-CO2を世界全体で貯留できる可能性があると言われています。

以上で2回にわたって“石炭エネルギー”についてお話をしてきました。私たちが過去のエネルギー資源だと考えやすい石炭が、実は化石燃料の中でもまだまだ埋蔵量が多く、技術のブレークスルーにより将来も有望な資源になっているということがわかりました。ご興味がある方は、これを機会に石炭についてさらに深く調査・勉強をしてみてください。

※次回は石油エネルギーについて、世界、日本の現状と課題について調べてみたいと思います。

<参考・引用資料>

「トコトンやさしい石炭の本」 日刊工業新聞社

フリー百科事典「ウィキペディア」

J-POWERホームページ

JCOALホームページ

JOGME調査資料「石炭のガス化・液体化技術の現状」2009年