前章“EVのバッテリー(1)”では,バッテリー全般のご紹介とEVでは特に重要となる“リチウムイオン電池”の原理と基本構造のお話をしました。今月も引き続きリチウムイオン電池についての情報をお伝えしたあとで、将来的なEVのバッテリー技術を推察してみました。

(注)本稿では引き続き、国内の刊行物、ウェブ情報などの採用頻度からハイブリッド車はHV、プラグインハイブリッド車はPHEV(トヨタはPHV)、純電気自動車はEVと記述いたします。

また、自動車の構成部品としての二次電池全体を「バッテリー」と呼び、種類別の二次電池の説明は「・・・電池」と記述させていただきます。

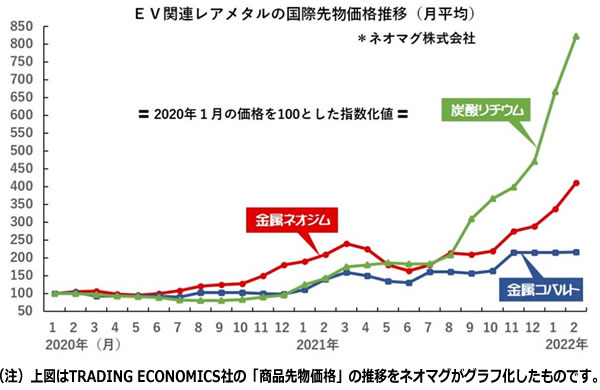

ここで、リチウムイオン電池の原料について考えてみましょう。前章でもお伝えしましたが、現在のEV技術の状況を見る限り、まだしばらくは、EVのバッテリーにはリチウムイオン電池が欠かせないことになりそうです。その証拠に、バッテリー原料としてのリチウム(Li)、コバルト(Co)の昨年からの価格高騰は激しく、特にリチウムの暴騰はすさまじいものがあります。

次図は炭酸リチウム、金属コバルトのほかに、EVの駆動モーターに使われている金属ネオジムの国際先物価格の直近2年間の推移を筆者が調べたものです。2020年1月の価格に比べ、2022年2月(先月)は、炭酸リチウムは8倍以上、コバルトは2倍、ネオジムは4倍に価格が跳ね上がっています。

なお、昨年7月の次世代自動車の検証(1)で同様のグラフをお知らせしましたが、その時と比べますと、価格高騰が一段と激しくなっていることがわかります。

リチウム(Lithium、元素記号:Li)は、原子番号3番、原子量6.941のアルカリ金属類に属する元素です。前章でもお話をしましたように、イオン化傾向が最も大きな金属です。銀白色のやわらかい金属でありナイフで切ることもでき、また金属類の中で最も比重が軽い金属です。反応性が非常に高く、空気中でも窒素と容易に反応して窒化リチウム(LiN3)ができてしまい、また水と反応すると激しく燃焼するため、保管する際は油やナフサ、アルゴンなどの中で保管しなければなりません。またリチウムは強い腐食性・炎症性をもつ激毒物であり、人体に有害なので取扱いには十分に注意する必要があります。

保管、運搬には安定している炭酸リチウム(Li2CO3)の状態にしておきます。

リチウムは地球上に広く分布していますが、反応性が高いため単体としては存在しません。海水には多くのリチウムが含まれ、総量で2300億トンあるものと推定されています。地上ではペタル石(葉長石)、リチア雲母、リチア輝石、ヘクトライト粘土などに含まれる形で存在し、特に水分蒸発量の多い塩湖などにおいて長い時間をかけて凝縮され、鉱床として存在しています。鏡面のように美しい湖面で有名なボリビアのウユニ塩湖には、全世界の鉱石リチウム埋蔵量の約半分にあたる約540万トンが埋蔵されていると推定されており、ついで約300万トンがチリのアタカマ塩湖に埋蔵されているとされています。国別ではチリ、ボリビア、オーストラリア、アルゼンチン、中国などに多く埋蔵されています。

コバルト(Co)は、原子番号27の元素で、純粋なものは銀白色の金属です。常温で安定な結晶構造は六方最密充填構造(hcp)で、420℃以上で面心立方構造(fcc)に転移します。鉄族元素のひとつであり、磁石に吸着する強磁性体です。鉄より酸化されにくく、酸や塩基にも強い特徴があります。キュリー点は1150℃です。

主な埋蔵・産出国は、(1)コンゴ民主共和国(埋蔵量:3,500,000t、産出量:64,000t)、(2)オ-ストラリア(埋蔵量:1,200,000t、産出量:5,000t)、(3)キューバ(埋蔵量:500,000t、産出量:4,200t)、(4)ザンビア(埋蔵量:270,000t、産出量:2,900t)、(5)カナダ(埋蔵量:250,000t、産出量:4,300t)などとなり、コンゴの埋蔵・産出量が圧倒的です。

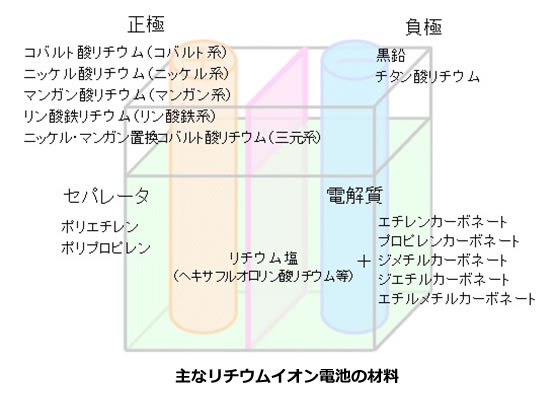

現在実用化されているリチウムイオン電池の正極材として利用されている材質として、代表的なものは以下の5種類になります。

(1) コバルト酸リチウム(LiCoO2) - コバルト系

(2) ニッケル酸リチウム(LiNiO2) - ニッケル系

(3) マンガン酸リチウム(LiMn2O4) - マンガン系

(4) リン酸鉄リチウム(LiFePO4) - リン酸鉄系

(5) コバルト置換(Li(Ni-Mn-Co)O2)- 三元系

リチウムイオン電池の負極材は炭素系の材料が一般的であり、主に黒鉛(LiC6)が使用されていますが、東芝はチタン酸リチウム(Li4Ti5O12)を負極とした電池SCiBを商品化し販売しています。

その他開発中の負極材として、シリコン系Si(Li4.4Si)、ゲルマニウム系Ge(Li4.4Ge)などがあります。

現在市販されているリチウムイオン電池には、電解質として有機溶媒にリチウム塩(LiPF6、LiBF4、LiClO4等)を1モル程度溶解させた有機電解液が用いられています。下記は有機溶媒の主な材質です。

(1) エチレンカーボネート(EC)

(2) プロピレンカーボネート(PC)

(3) ジメチルカーボネート(DMC)

(4) ジエチルカーボネート(DEC)

(5) エチルメチルカーボネート(EMC)

また電解液にポリエチレンオキシド(PEO)、ポリプロピレンオキシド(PPO)、ポリフッ化ビニリデン(PVdF)等のポリマーを加えてゲル化したものを、一般にリチウムポリマー電池と呼びます。

リチウムイオン電池のセパレータは、ポリオレフィンと呼ばれる化合物からできた厚さ25マイクロメートルほどで表面には1マイクロメートル以下の小さな穴が開いた膜が用いられます。その材質にはポリエチレン(PE)やポリプロピレン(PP)等があります。

前項でお話をしましたように、リチウムイオン電池は使用する正極材、負極材、電解質、セパレータ等により複雑に類別されますが、その中で主なものを各部材の材料系統で分類をしてみました。

正極にコバルト酸リチウム(LiCoO2)、負極に黒鉛(LiC6)を用いたコバルト系リチウムイオン電池は、1991年にソニーエナジーデバイス社が世界で初めて商品化されたリチウムイオン電池です。最もバランスの取れた正極材料として、モバイル機器を中心に幅広く使用されていますが、コバルトが高価でありかつ価格変動が大きく、また熱暴走の危険があるため車載用への応用は安全性に課題があるといわれています。

ニッケル酸リチウム(LiNiO2)を正極に使用しているニッケル系リチウムイオン電池は、もっとも高容量ですが安全性に問題があり、実用化は難しいとされてきました。ニッケル系のなかでもNCA系と呼ばれるタイプは、安全性を高める加工を施して商品化されており、プリウスPHV(PHEV)に搭載されている電池は、プライムアースEVエナジーが製造するNCA系のリチウムイオン電池です。

マンガン酸リチウム(LiMn2O4)を正極材料に使用するマンガン系リチウムイオン電池は、マンガンの価格の安い(コバルトの約1/10、ニッケルの約1/5)こと、及び強固な結晶構造であることから熱安定性に優れ、安全性が高いことから車載用電池の主流となっています。主要なメーカーには、日産リーフに電池を供給するオートモーティブエナジーサプライ、三菱iMiEVに電池を供給リチウムエナジージャパン、GMボルトに電池を供給するLG化学、ダイムラー・BMW・北京汽車に電池を供給するジョンソンコントロールズ・サフトなどがあります。

リン酸鉄リチウム(LiFePO4)を正極に使用するリン酸鉄系リチウムイオン電池は、主にアメリカや中国のメーカーが製造しています。リン酸鉄系は電池内部で発熱があっても結晶構造が崩壊しにくく、安全性が高い上に、鉄を原料とするためマンガン系よりもさらに安く製造できるメリットがあります。欠点としては、その他のリチウムイオン電池の定格電圧が3.7V程度であるのに対し、リン酸鉄系は3.2V程度しかなく、エネルギー密度が低い事があげられます。製造メーカーは中国のBYD、フィスカー向けに電池を供給していたA123日本国内ではエリーパワーがあります。

コバルト置換の三元系(Li(Ni-Mn-Co)O2リチウムイオン電池は、正極材であるコバルト酸リチウムのコバルトの一部をニッケルとマンガンで置換し、コバルト・ニッケル・マンガンの3種類の原料を使用することで安定性を高めたものです。この形式を採用しているメーカーは、スズキのレンジエクステンダー向けにリチウムイオン二次電池を供給することを発表した三洋電機や、ホンダが開発を進めるPHEV向けに電池を供給するブルーエナジージャパンがあります。

以上のようにEVバッテリーのリチウムイオン電池がマンガン系やリン酸鉄系、コバルト置換系にシフトしているためでしょうか、本章はじめのページの原料価格グラフでは、リチウムとは異なり、コバルト価格は若干落ち着いてきているのがわかります。

その他のリチウムイオン電池が負極に黒鉛を使用しているのに対して、東芝が製造するSCiBは負極にチタン酸リチウム(Li4Ti5O12)を、正極にはマンガン酸リチウムを使用しています。負極に黒鉛を使用する従来型リチウムイオン二次電池に比べ、チタン酸系は6倍の長寿命と10分以内に充電が可能な急速充電を実現しています。欠点としては、その他のリチウムイオン電池の定格電圧が3.7V程度であるのに対し、チタン酸系は2.4V程度しかなく、エネルギー密度が低い事があげられます。

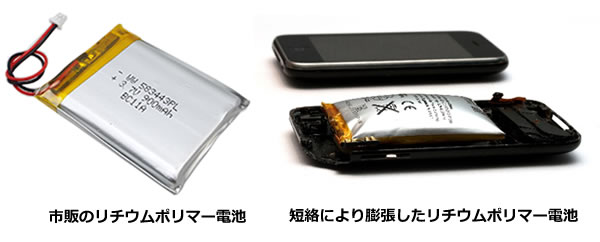

その他のリチウムイオン電池が電解質に有機溶媒の液体を使用しているのに対して、リチウムポリマー電池(リチウムイオンポリマー電池)はゲル状の電解質を使用し、また電池の筐体をアルミラミネートのフィルムとすることで形状の自由さと重量の軽さを備えた電池です。揮発性・引火性のある電解液を用いるリチウムイオン電池よりも安全性の高さが唄われる反面、柔軟性のある筐体を折り曲げたり、または過充電・過放電により筐体が膨らむなどの理由で内部短絡(ショート)が生じると発火・炎上する危険性もあります。ほぼすべての携帯電話・スマートフォン・タブレット等の電源として使用されています。

リチウムイオン電池の発熱・発火・発煙等の事故の原因は、(1)電池本体の不良に起因するものと、(2)電池の充放電を制御する回路または装置の不良に起因するものの大きく2つがあります。

電池本体の不良に起因する原因としては、(1)電池の生産時に金属粉等の異物が混入し、これが電極間のショートを引き起こして事故を起こすケースと、(2)リチウムポリマー電池のようにフィルム状のやわらかい筐体を持つタイプの電池、または硬い筐体の電池でも強い衝撃を受けたときなどに、筐体が変形して電極が接触してショートし、事故を起こすケースの2つがあります。

電池の制御回路・装置の不良に起因する原因としては、(1)制御回路・装置が何らかの原因により破損し、回路・装置がショートして事故を起こすケースと、(2)制御回路・装置が何らかの原因により正常に機能しなくなり、電池の過充電・過放電等の状態を引き起こして電池が発熱・発火するケースの2つがあります。

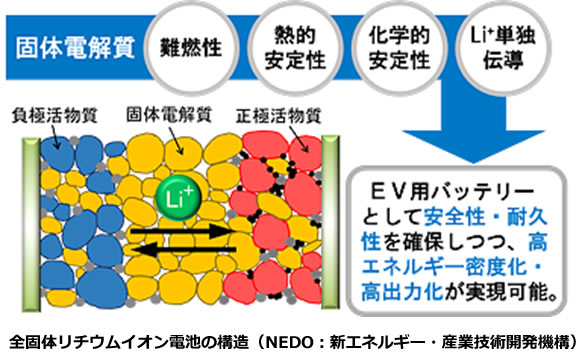

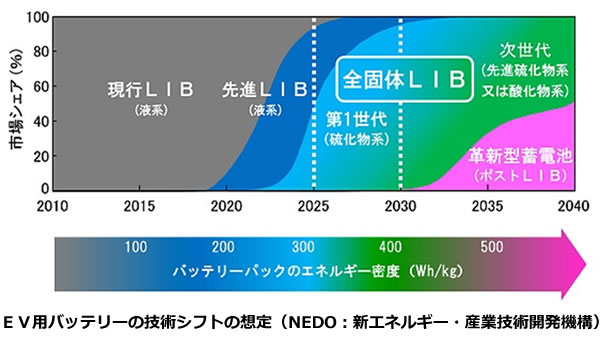

リチウムイオン電池の発煙・発火などの品質課題を軽減する技術として、可燃性の有機溶剤を使用しない全固体電池の開発が急速に進んでいます。既存のリチウムイオン電池に比べてエネルギー密度が大きくなるので、小型化、航続距離の延伸、コスト低減が期待されています。全固体電池は名前の通り、液体を使用しません。電極と個体との反応で電気を発生します。次図は全固体電池の構造をイメージ図で示しました。リチウムイオン電池の電解液が固体電解質に置き換わったと考えると判りやすいです。

前項の“リチウムイオン電池の種類”でも触れましたが、なぜ、全固体電池の開発に本格的なEV普及への期待が寄せられているのでしょうか。以下、一般的に挙げられている全固体電池のメリットです。

可燃性の高い電解液を使わず、固体電解質が燃えにくいものであれば、発火のリスクが減少します。

大きな電力で充電する際、発熱リスクがあまり問題でなくなることから、超高速の急速充電に対応しやすいとされています。

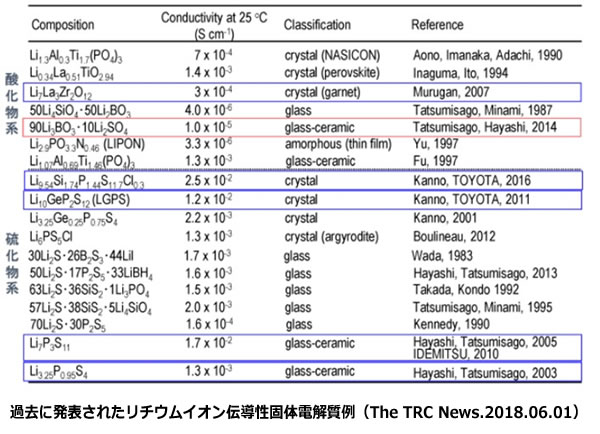

ただし、多くの研究発表では超急速充電が可能になることの理由が明確に説明されていません。有機電解液に比べて固体電解質の方が、高イオン電導度が高いということから急速充電が可能としているのではないでしょうか。ただし、固体電解質が有機電解質より絶対的に優れているということではなく、現状の有機電解液の限界より高いイオン電導度を呈する固体電解質が開発された場合のことであり、優れた特性をもつ固体電解質の開発が不可欠です。

さまざまな研究発表などの状況から、既存のリチウムイオン電池よりもエネルギー密度が高くなる可能性があることから“小さな電池に大きな電力を蓄えることができる”と期待されています。

しかしながら、エネルギー密度算出のベースとなった、具体的なセルの容量や特性、サイズ、質量が開示された研究発表例は見られません。つまり、まだ実験室レベルの段階ということです。

温度によって性質などが影響されにくく、充放電時の内部抵抗を低減できる固体電解質が開発できれば、氷点下の低温や水沸点(100℃)に近い高温でも性能の低下が起こりにくいとされています。

現状のリチウムイオン電池では、電解質の劣化(分解)や電極活物質の劣化などの「副反応」によって劣化しやすい特性がありますが、固体電解質では副反応が起こりにくく、より長寿命の電池が実現できることが期待されています。

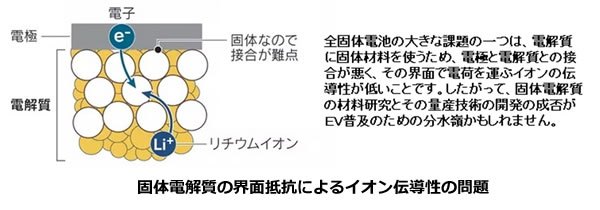

電池として性能を発揮するためには、電極と電解質が常に密着している必要があります。電気のやりとりによって電極の体積などは変動します。液体の電解質であれば電極が少々変化しても密着し続けることができますが、固体同士では常に密着することが難しく、電極と電解質が接する「界面抵抗」が大きくなりやすいという課題があります。

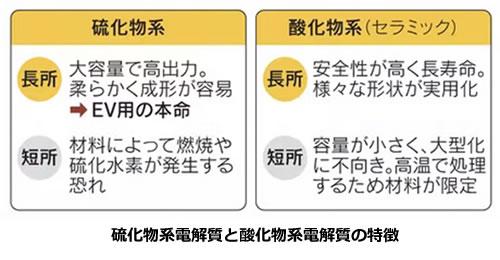

電解質の材料は、現在主に「硫化物系」と「酸化物系」が研究されていて、それぞれ下記のような長所と短所があるといわれています。

既存のリチウムイオン電池より大幅なエネルギー密度の向上を実現するためには、同じ重さ、大きさでより大きな電力を蓄えられる電極物質を開発する必要があります。

実験室レベルや小さな電池でこうした課題が解決できたとしても、電気自動車に搭載する大容量電池を大量に生産するための、コストパフォーマンスに優れた量産技術を確立することが必要です。いくら理想的な全固体電池が作れたとしても、価格が現在のリチウムイオン電池の数倍?・・・では、電気自動車普及に貢献することは難しいのは言うまでもありません。

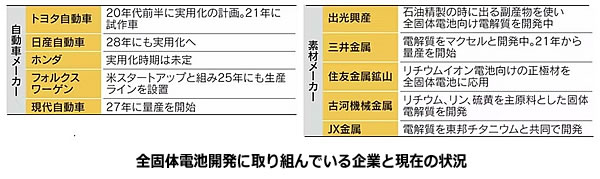

公的研究機関や大学の研究室はもちろんですが、全固体電池の研究・開発に社運を賭けて取り組んでいる多くの企業があります。主にEVへの活用を目指す自動車メーカーと素材を専門とする素材メーカーが中心で、安全性、蓄電容量、小型化、軽量化の向上を目指しています。

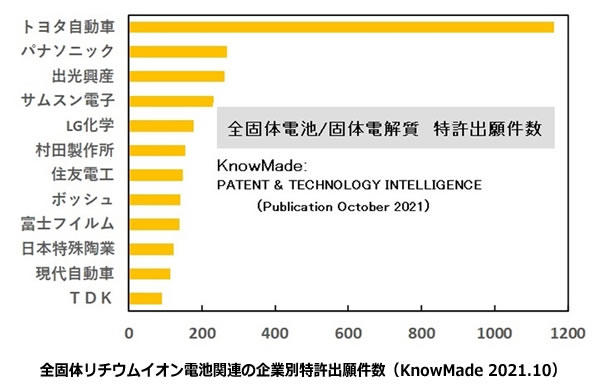

日本国内のメーカーとしては、補聴器やIoT機器向けの小型全固体電池開発をしている村田製作所、TDKが有名です。日本の自動車メーカーの中では、トヨタが全固体電池の開発に注力しており、新聞などの報道では2020年代前半の市販化を目標としていることが伝えられています。

海外の自動車メーカーも全固体電池開発に無関心ではありません。ドイツのフォルクスワーゲンは、アメリカの電池開発ベンチャーであるQuantumScape(クァンタムスケープ)に巨額の投資を行い、2025年に実用化することを目指しています。

リチウムイオン電池の製造販売シェアで世界トップレベルに位置する中国のCATL(寧徳時代新能源科技股份有限公司)の幹部は「全固体電池は開発中ですが、商品化されるのは2030年以降になるでしょう」と語っています。しかし、中国企業の全固体電池関連の特許出願件数は、最近急激に増加しているようであり、中国企業も本気になって実用化に向けての研究・開発をしているものと思われます。

いずれにしても、EVバッテリーとしての全固体リチウムイオン電池の実用化がEVシフト加速化への大きな鍵を握っているといえるでしょう。特に、トヨタ自動車の動向がこれから大きな注目を浴びそうです。

そのほかに懸念事項があります。それはリチウム資源です。地球上に広く分布しているリチウム資源も採掘コストの安い地域・国は限られています。将来もリチウム使用が必須であるとすれば、安いコストで採掘できるリチウム資源の取り合いがこれから大きな問題になるかもしれません。

以上今回は、各種リチウムイオン電池および開発中のEV用新バッテリーの最新情報をお伝えしました。次回からはEVのモーターについてのお話になります。

<参考・引用資料>

「商品先物価格:炭酸リチウム、金属ネオジム、金属コバルト」TRADING ECONOMICS

https://jp.tradingeconomics.com/

「リチウムイオン電池の豆知識」Hatena Blog

https://michinokutrade.hateblo.jp/entry/2015/12/06/112614

「全固体リチウムイオン電池の研究開発プロジェクトの第2期が始動」NEDOニュースリリース

https://www.nedo.go.jp/news/press/AA5_100968.html

「電池の進化~EV化のキーパーツ」TechEyesOnline 2021.04.27

https://www.techeyesonline.com/tech-eyes/detail/TechnologyTrends-2104/?page=2

「『全固体電池』が電気自動車普及の切り札?」EVsmartBlog 2021.01.25

https://blog.evsmart.net/electric-vehicles/all-solid-state-batteries/

「見てわかる全固体電池 EV向け本命、トヨタなど開発急ぐ」日本経済新聞 2021.01.13

https://www.nikkei.com/article/DGXZQODZ216NR0R21C20A2000000/

「無機固体電解質を用いた全固体リチウムイオン二次電池の開発」東レ The TRC News 2018.06.01

https://www.toray-research.co.jp/technical-info/trcnews/pdf/201806-01.pdf

「Solid-State Li-ion Batteries with Inorganic Solid Electrolytes Patent Landscape 2021」KnowMade Patent & Technology Intelligence