前回までの「EVのモーター」シリーズでは、EVモーターの原理、構造、種類、性能、技術面での課題、資源問題などのお話をしてまいりました。ただし、基本的にはギア駆動軸を介したEVの動力源として、主動力モーター1基、または車種によっては前輪、後輪駆動用2基を前提にした内容になっています。

一方、EVには各車輪を個別のモーターで動かす「インホイールモーター(IWM)」という技術が19世紀後半の古くから存在していました。しかし、当時のEV(電気自動車)の衰退とともに、このモーターは姿を消していました。ところが2000年代になると、バッテリーやモーター技術の目覚ましい進化を受け、このインホイールモーターが現代のEVに最適ではないかということで、再度さまざまな研究・開発が行われ始めました。しかし、実用EVに搭載可能なインホイールモーターの開発は、コスト面、技術面での大きな課題をなかなか克服できないまましばらく滞っていました。

ところが、最近になり、短所を克服しながら長所を生かし、且つ実用化の可能性があるインホイールモーターがようやく出てきたようです。

(注)本稿では引き続き、国内の刊行物、ウェブ情報などの採用頻度からハイブリッド車はHV、プラグインハイブリッド車はPHEV(トヨタはPHV)、純電気自動車はEVと記述いたします。

エリーカ(慶応義塾大学:2004年)

PIVO3(日産自動車:2011年)

[EVのモーター(6)-1]インホイールモーター(IWM)とは

インホイールモーター(IWM)とは、自動車のホイールの内側で駆動するモーターのことで、EVやFCVに搭載されるパワートレインに最適だと言われています。

車輪のホイールにモーターを内蔵することで、駆動力がホイールへ直接伝達されることになるため、従来のガソリンエンジン自動車のようにギアや駆動軸等によるエネルギー損失が小さくなります。

大きなモーターを積むこともなくなるため、省スペースの点でも優位であり、EVの居住空間の設計自由度も高くなります。

EVは高密度で安価なバッテリーの開発が量産の鍵だと言われていますが、普及が期待されるEVは小型化・軽量化が要求されます。そのためには、ホイールベース縮小や摩擦力低下、操縦安定性低下を克服する必要があり、小型軽量化や操縦安定性を両立させる一つの方法論として、インホイールモーターの有効性が注目されています。

[EVのモーター(6)-2]インホイールモーターの種別

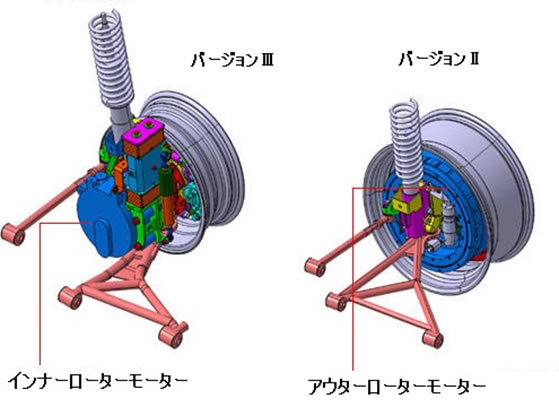

インホイールモーターにはモーター構造により、「インナーローター型」と「アウターローター型」があります。また、減速ギアの有無により、「ダイレクトドライブ方式」と「ギアリダクション方式」に分かれます。

<インナーローター型>

インナーローター型は外側にステーター(固定子)があり、内側にローター(回転子)がある普通のモーターです。モーターの外側のステーターをコイル、内側のローターを永久磁石にしたものがほとんどです。モーターの最高回転数は通常エンジンより倍以上も高く、広い範囲の回転域を使います。そのため、減速ギアが必要になるのが普通です。モーターと減速機を一体にしたものをホイールに収めますが、ある程度出っ張るのはやむをえません。かなり出っ張ったものもあります。

<アウターローター型>

アウターローター型のインホイールモーターはコイルのステーターが内側で、外側の永久磁石のローターが回転するタイプで、大きなトルクを得やすい利点があります。全体に径が大きくなり、界磁コイルの極数を多くすると回転速度は下がるので、減速機を使わず直接夕イヤを回すダイレクトドライブ方式に向いています。なお、2輪だけインホイールモーターにするタイプと4輪すべてをインホイールモーターにするタイプとがあります。

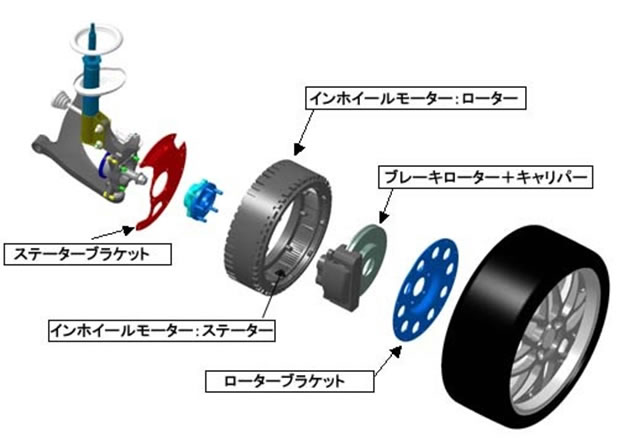

インホイールモーターの例(ブリヂストン:2006年)

<ダイレクトドライブ方式>

ダイレクトドライブの場合はモーター単体で高トルクが要求されるため、トルクが稼げるアウターロータータイプを採用することが多いようです。減速ギアを使わないダイレクトドライブの場合はギア損失がないので大きなアドバンテージがあります。しかし、モーター単体で高トルクを要求される関係上、電流依存の損失が多く発生してしまいます。高トルクを実現するためには大きな直径のモーターが必要になり、体積、重量ともにギアリダクション方式に比べて不利になってしまいます。ばね下重量の増加も懸念事項です。しかし、最近、強力なネオジム磁石とハルバッハ磁気回路を採用することで、かなりのレベルで小型軽量化が可能であることが発表されています。

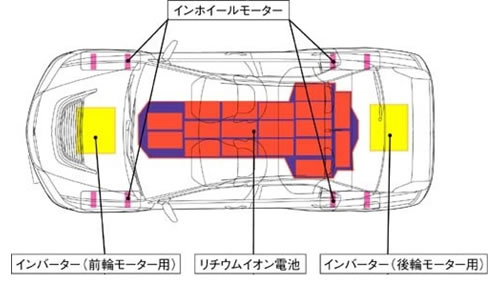

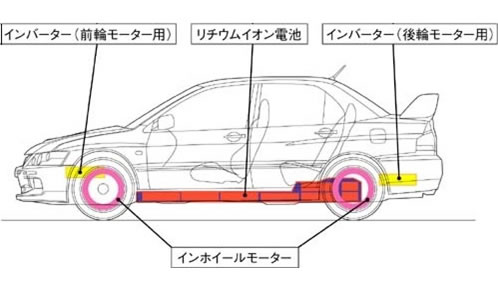

次図は三菱自動車が2005年に発表した、「ランサーエボリューションMIEV」の車両レイアウト図とモーター構造図になります。少し、古くなりますが、アウターローター・ダイレクトドライブ方式のインホイールモーターの一例として参考にしてください。

ランサーエボリューションMIEV 車両レイアウト(三菱自動車:2005年)

ランサーエブリューションMIEVのモーター構造(三菱自動車:2005年)

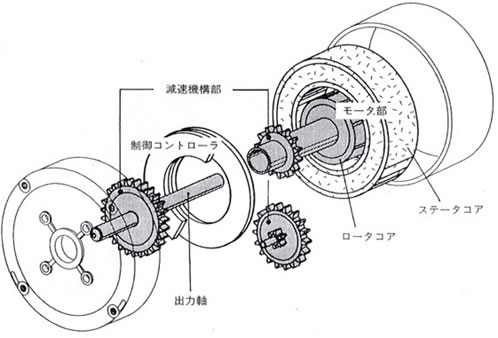

<ギアリダクション方式>

遊星歯車やサイクロイド歯車などの減速ギアを介すことでモーターのトルクを増幅するもので、小型軽量化を図るための方式です。モーターの大きさは最大トルクにおおむね比例するので、ギアリダクション方式では低トルク・高速回転型のモーターを採用することでモーターのトルク要件を緩和します。減速ギアを使うことで伝達効率は低下しますが、モーター単体に大きなトルクが要求されないので電流依存の損失が少なくなるという特徴があります。減速ギアの精度やオイル粘度によって実用的な効率は大きく変わります。また、レスポンスのいいモーターの特性上、バックラッシュ(歯車の隙間)が発生しがちなので、ギアの精度を向上させた上で制御によりバックラッシュを低減する必要があります。

ギア一体型インホイールモーター(本田技研工業:1995年)

[EVのモーター(6)-3]インホイールモーターの利点

<構造が簡素で小型化が可能>

インホイールモーターは直接的にタイヤに駆動力を伝えるため、ドライブシャフトやプロペラシャフト、さらに左右輪を独立制御するのでディファレンシャルギヤが不要になります。したがって、EVの小型化、軽量化が容易になり、且つ航続距離延長に有利となります。

<車両デザインの自由度が高くなる>

エンジンルームも要らなくなるので、ボンネット内にはかなり空間が生じます。これはクルマのフロント部や居住空間のデザインの自由度を広げることになります。

<独立で駆動力制御が可能で、車両姿勢制御等に応用しやすい>

各ホイールの駆動力独立制御が可能で、2輪であれば左右、4輪であれば前後も含めてそれぞれを適宜制御できます。また、駆動力配分を自在に変更できるため、横滑り防止装置やトラクションコントロールシステムの発展・応用が期待されます。

<舵角を広げることができる>

ドライブシャフトを介して車輪を駆動する自動車では、舵輪の切れ角に限界があります(40°程度)。インホイールモーターでは直進状態から真横にまで舵角を広げる事ができ、四輪駆動と四輪操舵を組み合わせる事で平行移動や超信地旋回(その場で360°どの方向にも向きを変える)が実現できます。

<振動が少ない>

ドライブシャフトがなどからの共振がなくなるため振動が少なく、ダイレクトドライブの場合、伝達機構によるバックラッシュ(歯車の隙間)が無いため制御性と快適性が高くなります。さらに、ばね下質量が増えると共振周波数が下がることによって高速走行時には振動レベルが下がります。また、ドライブシャフトの共振周波数などによる制約を受けないため、緻密な制御が可能になります。

<トルクの応答性が速く、制御も簡単>

モーターの反応速度が速いので、トルクの応答性も速くなります。モーターの種類によっては慣性モーメントを低減できるため、加速時の実質的なエネルギー効率が向上します。車両においては車体を加速させるエネルギーに加えて、モーターのローターや伝達機構などの回転体を加速させるためのエネルギーが必要になるため、慣性モーメントが小さいほうが加速に使うエネルギーは減少します。

[EVのモーター(6)-4]インホイールモーターの欠点と課題

<ばね下重量が増加する>

路面からの衝撃はタイヤを介しただけでモーター本体に伝達されるため、モーターや減速機には高い耐久性が求められます。車輪には時に10G以上の加速度が発生し、それに対応するためには各部を補強したり、電機子巻線や永久磁石が振動による疲労で断線したり、破損しないよう樹脂で固めるなどの対策が必要になり、必然的にばね下重量は増大します。

このため、路面への接地性が悪化し、ばね上を突き上げるようになり、操縦性と乗り心地が悪化しやすくなります。

<ベアリング数が多くなる>

軸は高強度のベアリングで支えることになりますが、通常の自動車よりもベアリング数が多く複雑になるため、その信頼性の確保が課題となります。低回転域のトルクを補償するためにモーターと同軸に減速ギア機構も搭載する方式では、ベアリング数はさらに増え、条件は更に不利になります。

<モーター設計の制約が大きい>

ホイール内の空間や許容できる重量によっておのずとモーターの設計(各部寸法、電磁構成、巻線方式)は決定されてしまいます。その制約の中で高出力、高効率を実現しなくてはなりません。

<高度な熱対策が必要>

モーターがブレーキと隣接するため、熱対策が必要になります。インホイールモーターはディスクブレーキシステムの直近に設置されるため、電気配線の樹脂が度重なる熱ストレスで溶けたり割れたりして絶縁が破壊されたり、永久磁石モーターを使用する場合は熱減磁によるモーター不調が発生しないよう、ホイール内冷却構造を考慮する必要があります。

<堅牢な悪路対策が必要>

モーター搭載位置が低くなるため、道路の凹凸、浸水や路上の異物など、悪路への対処が必要になります。

<永久磁石の資源問題>

現在の状況においては、インナーローター型でもアウターローター型でも強力なネオジム磁石を数多く使わざるを得ません。しかも、耐熱性の高い材質が要求されます。したがって、コンバート車(1モーターのIPMSynRMなど)よりさらに原料・資源の地政学的リスクや価格高騰リスクは大きくなります。

[EVのモーター(6)-5]インホイールモーターの最新情報

<NTNのインホイールモーター>

NTNは2018年4月19日、インホイールモーターの駆動システムと車両制御技術に関して、中国の新興自動車メーカー長春富晟汽車創新技術(FSAT)とライセンス契約を締結したと発表しましたが、その後、FSATが2019年としていた量産EVへの採用が計画通りに進んでいないため、NTNはFSATとの契約内容を見直したようです。現在、インホイールモーター駆動システムを採用するEVメーカーを新たに探し、事業計画を立て直すことにしています。

しかし、NTNのインホイールモーター駆動システムは世界に先駆けて乗用車EVに搭載される可能性があり、実用化に近いシステムだと考えられます。

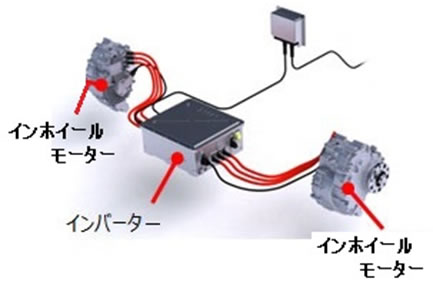

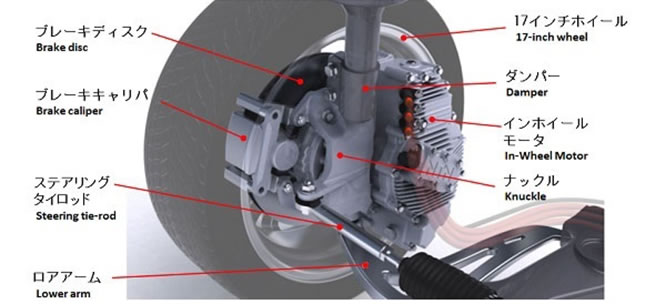

このインホイールモーター駆動システムは、マクファーソンストラット方式サスペンションのレイアウトでの組み付けが可能で、足回りにEV専用の新規設計を必要としない点が特徴です。さらに、減速機を採用して駆動システムの小型化と軽量化を図るとともに、空冷式とすることで機構を簡易化しています。

IWMシステムの構成(NTN)

減速機一体型IWM(NTN)

駆動輪ごとに制御できるインホイールモーターの特徴を生かしたABS(アンチロックブレーキシステム)やESC(横滑り防止制御)、トラクションコントロールやヨー制御の技術もEVメーカーに提供します。左右の車輪に駆動力の差を生じさせ、ヨーモーメント(車両が旋回しようとする力)を高精度に制御し、車両の挙動が不安定になった場合にもアシストして安定性を維持します。

マクファーソンストラット方式とIWM(NTN)

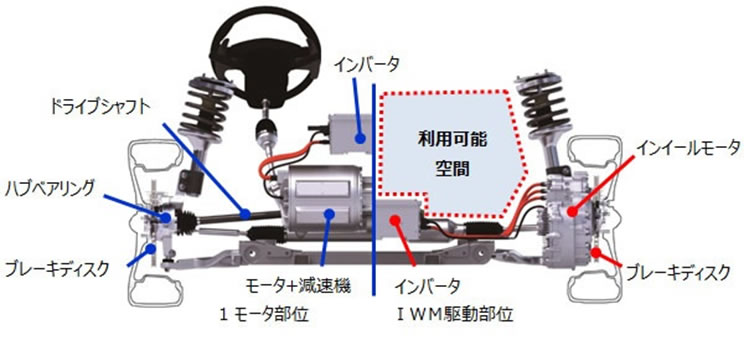

1モーターで駆動する方式(左)とIWM駆動の構造の違い(右)(NTN)

<日立製作所のインホイールモーター>

日立製作所と日立アステモは2021年9月30日、普及が進むEV向けに、ホイール内部にモーターとインバーター、ブレーキを一体化した小型・軽量のダイレクト駆動システム「Direct Electricied Wheel」を開発したと発表しました。

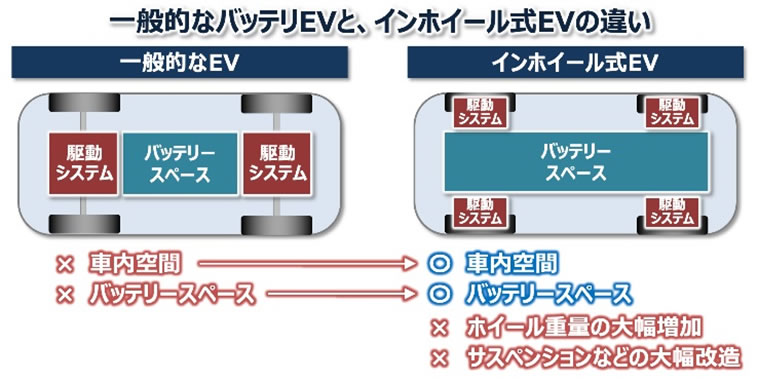

開発したモーターはEV走行に必要な高い駆動力をホイールに伝えることができ、モーターの軽量化により世界トップクラスのパワー密度=2.5kW/kgを実現しました。さらにこれまでインホイールモーターの課題とされてきたホイール内の重量増を抑制し、モーターにインバーターとブレーキを一体化したことでシステムの小型化にも成功してサスペンションなどの既存構造を大きく変更することなくホイール内部への搭載を可能としました。

発表されたインホイールモーターシステム(日立製作所)

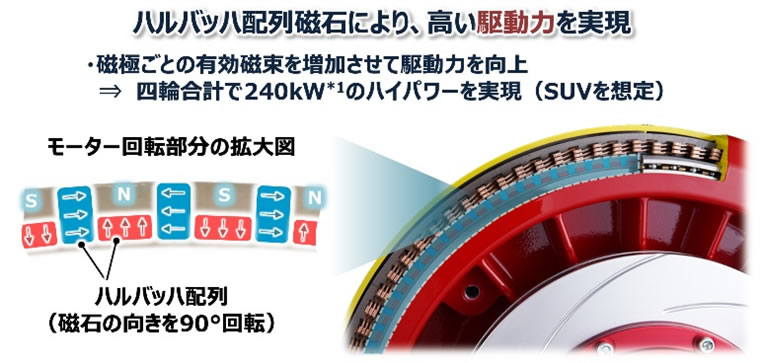

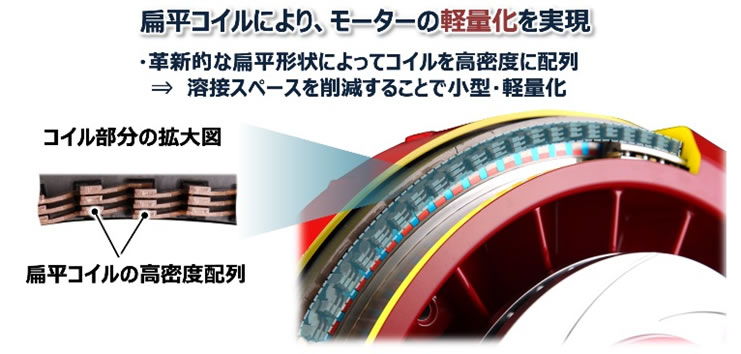

このインホイールモーターの性能は、ハルバッハ配列磁石と扁平コイルの組み合わせが引き出したものです。ハルバッハ配列磁石とは、磁石のN極の向きを90°ずつ回転させて配置し、モーターの各磁極で高密度な磁束を発生する構造のことです。これによって磁極ごとの有効磁束を増加させて駆動力を向上させることを可能にしました。また、扁平コイルはビーム溶接と呼ばれる局部的に溶融させる手法で実現したものであり、モーターの軽量化に大きく貢献しています。世界トップクラスのパワー密度はこの相乗効果により実現されたと言えます。

ハルバッハ磁気回路(ネオジム磁石)のローター(日立製作所)

高密度扁平コイルのステーター(日立製作所)

今回発表の「Direct Electricied Wheel」では、ドライブシャフトなどの間接機構を廃してモーターの力をそのままEVに利用しているのも大きな特徴となる。これによって従来のEVに比べて30%ものエネルギーロス低減を図ることが可能となり、1回の充電で走行できる航続距離を従来型EVよりも10~20%ほど伸ばすことにもつながるという。さらにインホイールモーターの採用によってバッテリーも3割ほど多く搭載でき、これによる航続距離の延長も可能となります。

インホイール式EVの利点と課題(日立製作所)

日立製作所 研究開発グループは『Direct Electricied Wheel』について、「今回はダイレクトドライブという技術による直接駆動ということで、間接部品をなくし非常にシンプルな構造になった。これが高い耐久性を生み出すことにつながる。今回は、SUVを対象に19インチというサイズで開発したが、搭載対象も発熱対策を十分行うことで、シティコミュータから軽自動車や大型乗用車まで幅広く対応できる技術を開発できたと考えている」と述べています。

一方、今回発表された「Direct Electricied Wheel」はまだこれから実装に向けて研究が進められる段階であり、実装が行われるのはしばらく先になる見込みです、両社は従来のEV技術とともに車内空間やバッテリー設置スペースの拡大が容易なインホイール式EVも積極的に開発を進めていく考えのようです。

<リビアン SUV:R1S/PUT:R1T>

国内向けにも来年(2023年)出荷予定とされているリビアン(米国)のEV・SUV(R1S)と2年後(2025年)までに出荷予定のEVピックアップトラック(R1T)は、4輪独立制御のインホイールモーターによる4WD車です。タイヤこそオーソドックスなオフロードタイヤですが、両車ともに戦車のような超進地旋回(左右のタイヤを逆方向に同速度で回転させ、その場で旋回)ができます。また、大きなバッテリーを積載できるため、満充電航続距離(EPA)も500kmという数値を叩き出しています。

インホイールモーターはこの2車種のように、その利点を最大限に生かせることのできる車高の高い、ホイール径の大きいSUVやPUTなどのEVから採用されていくようです。

リビアン EV・SUV(R1S)

リビアン EV・PUT(R1T)

以上、今月は、EVの駆動システムとして最近になって再度見直しをされ始めた“インホイールモーター”についてのお話でした。次回は、「次世代自動車の検証」の最終回“次世代自動車の検証(16)<次世代自動車の展望>”の予定です。

<参考・引用資料>

・「モーターの種類:インホイールモーターとは」EV-tech.jp

https://ev-tech.jp/technology/motor/page001_9.html

・「ブリヂストン、小型 軽量のインホイール モーターを開発」Automotive media Response 2006.02.03

https://response.jp/article/2006/02/03/79012.html

・「多用途インホイールタイプ・モーターを開発」本田技研工業 1995.04.13

https://www.honda.co.jp/news/1995/p950413.html

・「NTNのインホイールモーターが量産EVで採用、2023年に年産30万台に」MONOist 2018.04.24

https://monoist.itmedia.co.jp/mn/articles/1804/24/news039.html

「NTNがインホイールモーターで新パートナー募集!中国・EVベンチャーが量産せず」ニュースイッチ

2020.01.12 https://newswitch.jp/p/20720

「EV用インホイール式ダイレクト駆動システム…小型軽量 日立と日立アステモが共同開発」

Automotive media Response 2021.09.30 https://response.jp/article/2021/09/30/349919.html

「自動運転時代のEVの姿をインホイールモーターの開発で描く」日立グループの企業情報 2022.03.10

https://www.hitachi.co.jp/rd/sc/story/ev1/index.html

「米 EVスタートアップの高級 SUVEV「リビアン R1S SUV」日本上陸」

AEG Automotive Engineers’Guide 2021.12.09 http://guide.jsae.or.jp/topics/347975/

「リビアン ピックアップトラック R1T日本上陸」PR-FREE 2022.06.24

https://pr-free.jp/2022/56181/

・「モーターの基礎と永久磁石シリーズ(1)~(10)」NeoMag通信バックナンバー

https://www.neomag.jp/mailmagazines/mailmag_index.html

・「インホイールモーター」フリー百科事典ウィキペディア

・「電気自動車メカニズムの基礎知識」飯塚昭三 著 日刊工業新聞社